Hybrid-Klebstofftechnologie eignet sich auch für den Schaltschrankbau

Alternative zu mechanischen Verfahren

Loctite Universal-Strukturklebstoffe mit Hybrid-Klebstofftechnologie sind sehr fortschrittlich im Bereich der strukturellen Klebstoffe. Ihre Rezepturen erfüllen die steigenden Anforderungen an die Fertigung und Montage von Baugruppen in vielen Bereichen des Maschinen-und Anlagenbaus. Besonders dann, wenn wie z.B. im Schaltschrankbau auf schon lackierten Oberflächen Baugruppen zu befestigen sind, ist die Klebtechnologie eine universelle und kostengünstige Alternative zu herkömmlichen mechanischen Verbindungsverfahren.

Loctite Universal-Strukturklebstoffe bieten ein breites Anwendungsspektrum (Bild: Henkel AG & Co. KGaA)

Die Universal-Strukturklebstoffe bieten dabei ein breites Anwendungsspektrum. Durch die Kombination von Geschwindigkeit, Festigkeit und Beständigkeit tragen Loctite Universal-Strukturklebstoffe zur Reduzierung der Arbeitskosten, Senkung von Materialkosten und Steigerung der Zuverlässigkeit bei. Universal-Strukturklebstoffe kleben eine Vielzahl von Materialien wie Metalle (einschließlich Stahl), Verbundwerkstoffe, die meisten Kunststoffe sowie lackierte Oberflächen. Zu den verbesserten Eigenschaften gehören schnelle Haftfestigkeit, um die Produktion zu beschleunigen, hervorragende Beständigkeit gegen Stoßbelastung für Baugruppen im Maschinen- und Anlagenbau und dem Schaltanlagenbau.

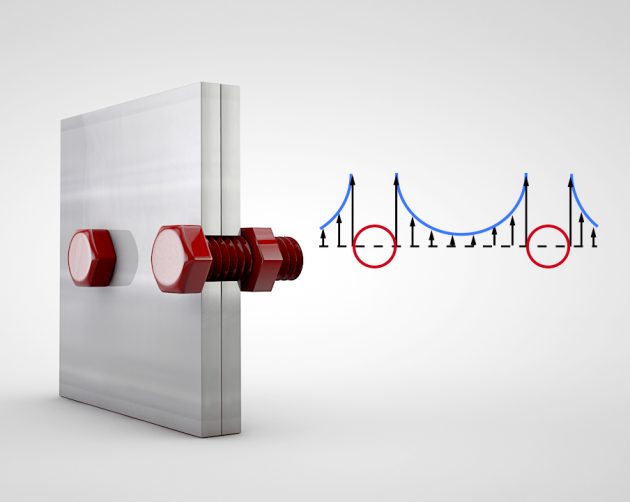

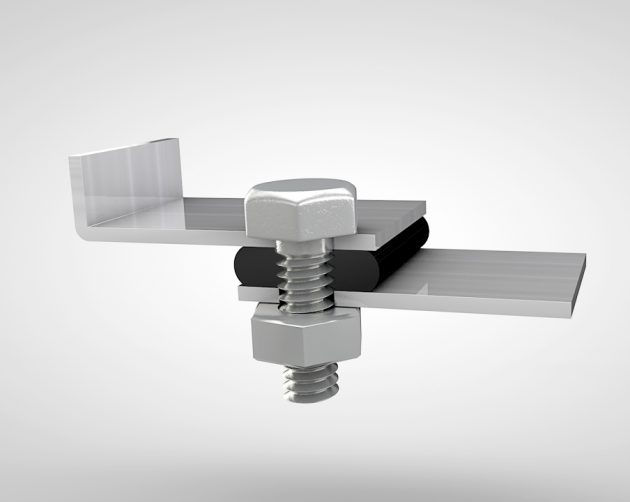

Nachteile von mechanischen Verbindungen: Ungünstige Spannungsverteilung, Verformung, störende Optik, Dichtungen, Verletzungs-und Korrosionsgefahr, Arbeitsaufwand. (Bilder: Henkel AG & Co. KGaA)

Nachteile von mechanischen Verbindungen: Ungünstige Spannungsverteilung, Verformung, störende Optik, Dichtungen, Verletzungs-und Korrosionsgefahr, Arbeitsaufwand. (Bild: Henkel AG & Co. KGaA)

Welche Verbindungsmethoden sind vorherrschend?

Die klassische Verbindungsmethode ist die mechanische Verbindung. Dort wo Normen und Montagevorschriften es vorgeben, ist kein Spielraum Änderungen an der empfohlenen Befestigungsmethode vorzunehmen. Viele dieser Verbindungselemente wie z.B. das Verschrauben oder Nieten von Bauteilen, haben zwar den Vorteil, dass die Verbindungen wieder lösbar sind. Analysiert man die Verbindungen genauer, muss festgestellt werden, dass eine Demontage oftmals nicht erforderlich ist. Den Vorteil der Demontagemöglichkeit muss man dem Mehraufwand für mechanische Verbindungselemente bei einer Gesamtkostenbetrachtung gegenüberstellen. Die Mehrkosten resultieren vor allem aus Arbeitskosten, Lagerhaltungskosten und Werkzeugkosten.

Kleben im Schaltanlagenbau

Das Befestigen von Bauteilen wie z.B. Schellen, Halter, Kabelkanäle stellt den Anlagenbauer immer wieder vor das Problem, lackierte Oberflächen durch Bohrungen zu verletzen. Selbst wenn Bohrschablonen verwendet werden, wird der Oberflächenschutz zumindest im Bereich der Bohrung beschädigt. Besonders bei feuchten und aggressive Umgebungsbedingungen besteht Korrosionsgefahr. Werden diese Arbeiten in schon vormontierten Anlagen durchgeführt, besteht zusätzlich die Gefahr, dass Metallspäne zu Fehlfunktionen an den montierten Komponenten führen können. Mechanische Befestigungs-Methoden funktionieren nur dann, wenn ein entsprechender Kraftschluss wie z.B. die Vorspannkraft eines Befestigungsgewindes auf die Bauteile wirkt. Diese Vorspannkraft ist ursächlich für mechanische Spannungen und Verformungen an den Bauteilen. Zusätzlich bergen mechanische Befestigungselemente durch hervorstehende Teile z.B. Schraubenköpfe zusätzliche Verletzungsgefahr und stören die optische Erscheinung der Anlage. Die Verwendung von Senkkopfschrauben ist arbeitsintensiv und selbst eine Nachlackierung der Senkung, birgt immer noch die Gefahr von Korrosion. Das Durchbohren der Außenwandung kann im ungünstigen Fall, zum Verlust der Schutzart führen.

Wie können solche Probleme vermieden werden?

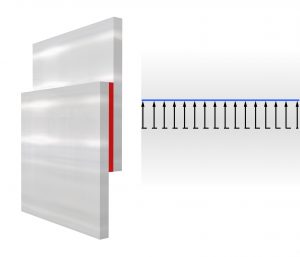

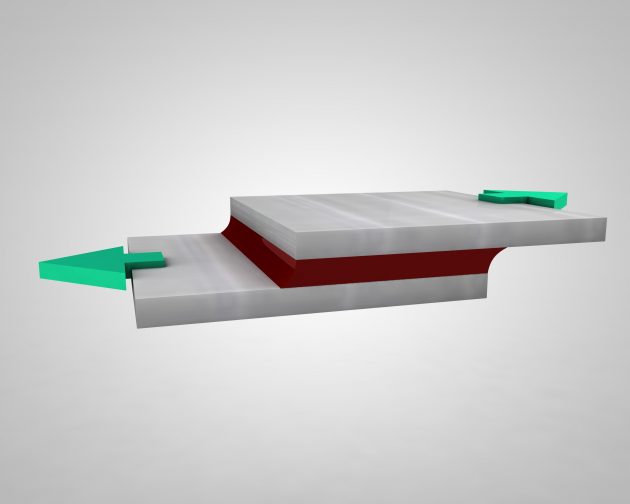

Einfache Bauteile lassen sich hervorragend mit den neuen Universal-Strukturklebstoffen von Henkel mit gleichmäßiger Spannungsverteilung an lackierten Oberflächen verbinden. Im harten Einsatz an der Maschine oder der Anlage kommen noch weitere Vorteile wie z.B. die Vibrationshemmung und die damit verbundene Geräuschdämmung von Klebeverbindung zum Tragen. Voraussetzung für eine gute Festigkeit der Klebe-Verbindungen sind optimal durchgeführte Lackierungen wie sie heute mit moderner Vorhandlungsverfahren von Henkel mit der Marke Bonderite vor dem Lackierprozess erreicht werden. Die Fügeflächen sollten vor dem Fügen, sauber und fettfrei sein, die produktspezifischen technischen Datenblätter geben hierzu verbindliche Empfehlungen.

Vorteile von Klebeverbindungen: Günstige Spannungsverteilung, Spaltüberbrückung, Dichtfunktion, Vibrationshemmung, Geräuschdämpfung, optische Erscheinung (Bilder: Henkel AG & Co. KGaA)

Günstige Spannungsverteilung, Spaltüberbrückung, Dichtfunktion, Vibrationshemmung, Geräuschdämpfung, optische Erscheinung (Bild: Henkel AG & Co. KGaA)

Komplettlösungen für die gesamte Wertschöpfungskette

Henkel bietet für den Maschinen- und Anlagenbau nicht nur Lösungen zum Strukturellen Kleben sondern auch zum Sichern, Dichten, Reinigen und Schützen von Oberflächen. Ein sorgfältig abgestimmter Reinigungsprozess ist unerlässlich für eine sichere Klebung. Ebenso wichtig wie die gründliche Reinigung sind Metall-Vorbehandlung und Konversionsbeschichtung vor dem Lackieren. Henkel Funktionsbeschichtungen der Marke Bonderite erhöhen die Korrosionsbeständigkeit und helfen, Produktionsprozesse effizienter sowie kostengünstiger zu gestalten. Für die Applikation stehen bei nahezu allen Loctite Kleb- und Dichtstoffen maßgeschneiderte Dosiersysteme zur Verfügung. Aus der damit einhergehenden Vermeidung von Dosierfehlern und Zeitverlusten ergibt sich zusätzliches Einsparpotenzial. Dank globaler Präsenz sowie technischer Kompetenz von Henkel sind weltweite Produktverfügbarkeit und Unterstützung gewährleistet.