Compliance im Schaltschrankbau

Gefährdungen für Mensch und Maschine konstruktiv ausschließen

Schaltschränke sind sicherheitsrelevante Komponenten einer Maschine oder technischer Großanlagen. Sie steuern und regeln deren Funktionsweise und sind mit dafür verantwortlich, dass von einer Maschine keine Gefährdung für Menschen ausgeht und dass die Maschine sich selbst und Werkstücke vor Beschädigungen schützt. Um Sicherheit schon im Entwicklungsprozess der Maschine festzuschreiben, müssen Mechanik-Konstruktion und Elektroentwicklung eng zusammenarbeiten und sich zusätzlich mit Elektronik-Design-Ingenieuren und Informatikern abstimmen. Die nötige Koordination von Produktdaten und Entwicklungsprozessen ist ohne die Unterstützung von Product Lifecycle Management-Lösungen oft kaum noch zu bewältigen.

Die Pflicht, Regeln einzuhalten, bereitet den wenigsten Menschen Vergnügen. Dennoch existieren in allen Bereichen des täglichen Lebens Regeln, ohne die oftmals nur Chaos herrschen würde. Regeln gibt es auch im Maschinenbau. Seit dem Jahr 2010 existiert mit der Maschinenrichtlinie 2006/42/EG eine europäische Vorschrift zur Sicherheit von Maschinen und zum Schutz gegen mechanische, elektrische und thermische Gefahren, die von Maschinen ausgehen können. Der Begriff ‚Maschine‘ wird in dieser Richtlinie sehr umfassend definiert. Speziell für den Schaltschrankbau gelten außerdem ein ganzes Bündel spezieller Normen, zum Beispiel die Normenreihe DIN EN 60439/61439. Eine der größten Neuerungen bei allen neuen Vorschriften und Konformitätsbestimmungen der EU ist die gestiegene Aufmerksamkeit, die dem Produktentwicklungsprozess zukommt. Es reicht heutzutage nicht mehr aus, in den Maschinendokumentationen auf mögliche Gefahren hinzuweisen. Vielmehr müssen Ingenieure und Konstrukteure bereits in der Entwicklung ausschließen, dass Gefahren überhaupt entstehen. Um diesem Anspruch gerecht zu werden, gilt es entsprechende Weichen in der Organisation zu stellen, um verantwortliches Denken und Handeln der Mitarbeiter auf diesem Feld zu fördern. Zwei Aspekte lassen sich hingegen mit der IT-Systemtechnik hervorragend unterstützen: Der erste betrifft die weitreichende Beschreibung der Elemente einer Maschine – also die Pflege der Produktdaten im gesamten Produktlebenszyklus. Dazu kommt die Steuerung und Dokumentation der Arbeitsabläufe, in denen eine Maschine entwickelt, gefertigt, in Betrieb genommen und Instand gehalten wird. Dieses Handlungsfeld ist Teil der betrieblichen und gesetzlichen Regelwerke, die heute meist unter der Überschrift ‚Compliance‘ zusammengefasst sind. ‚Compliance‘ bedeutet nichts anderes als die Einhaltung der existierenden Richtlinien.

Einheitliche Datenbasis schaffen

Produktdatenmanagement (PDM) ist im Schaltschrankbau seit langem ein Bestandteil von Computer Aided Engineering-Systemen (CAE). So werden zum Beispiel verbaute Schaltelemente in Bibliotheken bereitgestellt und Verkabelungs- und Klemmenpläne zu einem Elektrotechnikprojekt systemnah gespeichert. Um Compliance sicherzustellen, müssen Daten und Dokumente aus dem Schaltschrankbau jedoch mit den Unterlagen aus Mechanik, Elektronik-Entwicklung und Informatik zusammengeführt und die systemnahen CAE-Daten in das übergeordnete Konzept der unternehmensweiten Product Lifecycle Management-Strategie (PLM) eingeordnet werden. Daher zeichnen sich gute PLM-Lösungen am Markt damit aus, neben den Integrationen zu Mechanik-CAD-Systemen auch über Integrationen zu CAE-Systemen zu verfügen. Diese Anwendungen können nicht nur Pläne und Zeichnungen aus den unterschiedlichen Entwicklungsabteilungen zusammenführen, sondern auch dafür sorgen, dass diese Unterlagen zueinander passen. Das geschieht über die Versionierung der Schaltschrankunterlagen und Synchronisierung der anderen Elemente einer Maschine. Im Idealfall arbeiten Elektrotechniker und Mechanik-Entwickler auf einer gemeinsamen Datenbasis, die sich auch als Engineering Data Backbone bezeichnen lässt. Die Elektrokonstruktion kann diesem Modell zufolge die Kabelverlegung unmittelbar aus dem Mechanik-Modell ablesen und Kabelbäume entsprechend konfektionieren. Gleichzeitig können in der Mechanik-Entwicklung Halterungen und Räume für die Verkabelungen passgenau positiniert werden. Welche Bedeutung Entwicklungsingenieure diesen Integrationen beimessen, zeigt eine Umfrage des Verbands Deutscher Maschinen- und Anlagenbau (VDMA) aus dem Jahr 2012: Circa 80 Prozent der befragten Entwicklungsingenieure aus den Bereichen Mechanik und Elektrotechnik äußerten sich demnach unzufrieden über die Schnittstellen von M-CAD und E-CAD- Systemen in Hinblick auf die Mechatronik-Entwicklung. Sie wünschten sich eine Reduzierung der mehrfachen Datenerfassung sowie die Vermeidung von Fehlern, die durch veraltete Daten entstehen – das gleicht einer Forderung nach insgesamt schnelleren Arbeitsabläufen bei diesen Aufgaben.

Gesteuerte Arbeitsabläufe

Um Compliance im Schaltschrankbau sicherzustellen, wird oft auf das Prozessmanagement der eingesetzten PLM-Lösung zurückgegriffen. So lassen sich Engineering-Prozesse mittels Prozessvorlagen beispielsweise aus Microsoft Visio als Ablaufdiagramme definieren und visualisieren. Die Elemente eines Prozesses sind Prozessschritte oder Aufgaben, die sequentiell nacheinander oder parallel zueinander abgearbeitet werden sollen. Auf der Basis dieser Prozessvorlage lässt sich dann bei der Entwicklung einer konkreten Maschine eine Prozess-Instanz starten. Die in einer Prozessvorlage implementierten Regeln werden auf diese Weise zuverlässig eingehalten und dokumentiert. Zudem ist jederzeit zu erkennen, bei welchem Prozessschritt sich ein Projekt befindet. Entscheidend für die Sicherheit des Prozessablaufs und der dabei erzeugten Ergebnisse ist wiederum die Einbindung in das Daten- und Dokumentenmanagement. Es stellt unter anderem sicher, dass bei der Übergabe eines Arbeitsschrittes von einem zum anderen Mitarbeiter stets die gültigen Dokumente mitgeliefert werden.

Änderungen gezielt verfolgen

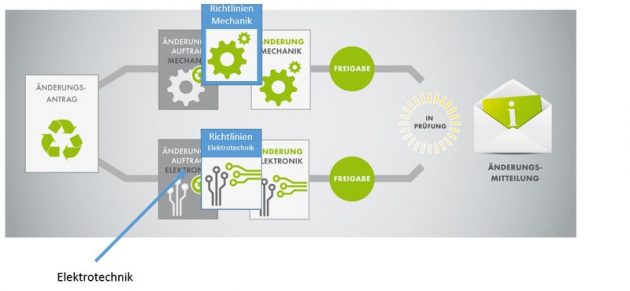

Die Einhaltung von Regeln begleitet den gesamten Produktlebenszyklus. Denn regelkonforme Abläufe sind nicht nur bei Produktentwicklung und Produkteinführung bedeutend, sondern auch in der Weiterentwicklung von Produkten und in deren Instandhaltung. Änderungen in der Mechanik erfordern zum Beispiel meist Anpassungen in der Verkabelung. Über Compliance-Nachweise muss in diesem Zusammenhang lückenlos darüber Auskunft erteilt werden können, wie diese Änderungen verliefen. Der Nachweis über die Einhaltung von Vorschriften im Änderungsprozess erfolgt in Dokumenten wie Protokollen, Engineering Change Requests (ECR), Engineering Chance Orders (ECN) sowie Engineering Change Notices (ECN). Ein typischer Änderungsprozess beinhaltet deshalb spezielle, in der Elektroentwicklung ablaufende Prozessschritte und Prüfungen. Parallel dazu gibt es solche Entwicklungsschritte auch in der Mechanik-Konstruktion. In beide Äste sind Kontroll- und Compliance-Anforderungen integriert, die es bei der Freigabe zu beachten gilt. Freigaben aus Elektrokonstruktion und aus der Mechanik führen allerdings erst dann zur finalen Freigabe, wenn auch die Anforderungen an das gesamte System erfüllt sind. @WK Grundschrift:

Basis zur Dokumentenlenkung

Die Einhaltung von Vorschriften erfordert nicht nur die Beschreibung der einzelnen Prozessschritte, sondern auch die Verwaltung von projektbezogenen Teilen und Dokumenten. Beim Start einer konsequent PLM-gestützten Entwicklung liefert das System den Entwicklungsingenieuren die benötigten Eingangsdokumente mit. Dies umfasst etwa Kundenspezifikationen, Entwicklungsvorschriften und bei Bedarf Vorgaben für zu verwendende Standardteile und Komponenten, um für verschiedene Kunden oder Länder entsprechende Qualitäts- oder Compliance-Vorgaben zu erfüllen. Gleiches gilt für die Ausgangsdokumente: Auch hier lassen sich Vorlagen für Dokumente verwenden, die am Ende des Entwicklungsprozesses für Kunden bereitgestellt werden, und die ebenfalls besondere Vorgaben erfüllen müssen.

Konsequenter Einsatz erforderlich

Um die Komplexität der Entwicklung und Pflege von Schaltschränken und anderer elektrischer und elektronischer Bauelemente in Maschinen und Anlagen zu bewältigen, reichen Schnittstellen und eine passende IT-Infrastruktur alleine meist nicht mehr aus. In den Entwicklungsgruppen ist auch Disziplin bei der Ablage ihrer Unterlagen erforderlich. Alle Beteiligten müssen Produktdaten und Dokumente konsequent in der PLM-Lösung abspeichern. Erst dann können die Daten und Dokumente von anderen Organisationsmitgliedern auch zielführend genutzt werden. Ist das der Fall, können durchgängig synchrone und dokumentierte Arbeitsabläufe die Zahl der Iterationen verringern, die im Zusammenspiel von Elektrotechnik und Mechanik immer wieder zu Nacharbeiten und damit letztendlich zu Verzögerungen bei der Auslieferung von Maschinen und Anlagen führen können.