Engineering-Plattform für die Schaltschrank-Fertigung

Durchgängige Informationen vom Schaltbild bis zur Montage – wann lohnt sich dabei 3D-Engineering?

Der Schaltschrankbau ist mit den Jahren immer komplexer geworden, genau wie die Maschinen, die von den Schaltschränken versorgt und gesteuert werden. Und das Ende dieser Entwicklung ist – auch mit Blick auf den Trend Industrie 4.0 – nicht in Sicht. Mit Werkzeugen für softwaregestützte Schrankplanung können Monteure in der Fertigung die Gestaltung und Bestückung der Schränke im Vergleich zu früher meist deutlich schneller und mit weniger Fehlern erledigen. Obwohl sich die dafür am Markt erhältlichen Systeme in ihrem Funktionsumfang ähneln, gibt es noch immer teils deutliche Unterschiede.

Geeignete Planungssysteme für den Schaltschrankbau bieten vor allem Funktionen zum Stromlauf. Das umfasst Aufbaupläne der Schränke mit Fertigungsinformationen etwa für Bohrautomaten, Kabelkonfektionierungs- und Etikettendruck-Maschinen, sowie häufig bereits automatische Kollisionsprüfungen, Längenberechnungen und Routing. Zudem bieten einige Lösungen mittlerweile die Möglichkeit der Schaltschrank-Visualisierung in 3D. Die Computer Aided Engineering-Systeme, die dazu in der Lage sind, verfolgen zum Teil sehr unterschiedliche Ansätze. Aucotec, Entwickler der datenbankbasierten Konstruktionsplattform Engineering Base, setzt bei seiner Lösung auf Konnektivität.

Mit Durchgängigkeit Mehrfacheingaben vorbeugen

Innerhalb der Anwendung können der Schaltschrankbau mit dem Maschinen- und Anlagenbau, der Prozesstechnik, der Verkabelung innerhalb der Maschine und der Erstellung der Leitsystemsoftware ebenso verknüpft werden wie Fluid- und Pneumatikkonstruktion. Um Mechanik-Zeichnungen in ein 3D-Modell zu überführen, lassen sich Daten von gängigen 3D-Systemen bidirektional mit der Software austauschen. Auf diese Weise können Daten von Konstrukteuren verschiedener Disziplinen in der Software weiterentwickelt werden. Das kann die Zahl der Fehler und den Absprache-Aufwand durch Konvertierung oder wiederholte Eingaben im Engineeringprozess deutlich reduzieren. Außerdem kann die Anwendung bei Bedarf das Schrank-Layout darstellen, ohne dass die Geräte im Stromlaufplan zuvor definiert wurden.

Umverdrahtungen sind weiterhin möglich

Das Engineering beginnt in der Praxis meist mit dem Stromlaufplan, auch Schaltbild genannt. Darin werden die benötigten Betriebsmittel definiert. Daraufhin erfolgt im Aufbauplan die Platzierung dieser Betriebsmittel im Schrank. Dabei berechnet die Engineering-Lösung für Potenzialketten, also den Anschluss mehrerer Geräte an ein gemeinsames Potenzial, automatisch die ressourcenschonendste Verdrahtung. Das ist möglich, weil die Software gesetzte Verbindungspunkte im Stromlaufplan frei interpretieren kann. Hinter den Punkten steckt keine Richtungsvorgabe, sodass der Anwender nicht schon beim Stromlaufplan den Aufbau des Schranks im Kopf haben muss und zudem spätere Umverdrahtungen jederzeit möglich sind.

Automatisierte Anordnung von Gruppen möglich

Zur Generierung des Aufbauplans stellt das IT-Werkzeug Anwendern einen Assistenten für die Bestückung der Tragschienen zur Seite, sodass sich Gruppierungen in einem Arbeitsgang anordnen lassen und nicht mehr jedes Gerät einzeln gesetzt werden muss. Mindestabstände zwischen den Bauteilen hält das System automatisch ein. „Die dokumentierten Vorgaben aus der Konstruktion für die Platzierung der Baugruppen sind sehr praxisnah gehalten und erleichtern die Arbeit der Montage enorm“, sagt Zoran Jakovljevic, Technischer Direktor beim Aucotec-Kunden Benning. „Stücklistenreports generiert die Lösung automatisch aus dem Stromlaufplan. Umgekehrt kann das Schaltbild aus der Stückliste entstehen“, erklärt Jakovljevic. Das Unternehmen entwickelt und baut hochwertige Stromversorgungssyteme und -anlagen für die Industrie und Telekommunikation. Entsprechend komplex fallen ihre Schaltanlagen aus. Um die Entwicklung zu erleichtern, bietet die Engineering-Anwendung eine automatisierte Kollisionsprüfungen zur Absicherung der Einbautiefe. Außerdem zeigt das System, welches Anschlagmaterial benötigt wird, indem es die Informationen zum Anschluss eines Gerätes mit den Drähte-Daten kombiniert. Ebenfalls automatisch wird beim Routing die elektromagnetische Verträglichkeit – oder EMV – berücksichtigt.

Verdrahtungsliste statt Stromlaufplan

Auch die Fertigung greift auf das datenbankgestützte System zurück: Statt die Verdrahtung anhand des Stromlaufplans vorzunehmen, können Monteure sich eine Verdrahtungsliste ausgeben lassen. Sie enthält Informationen zu Quelle, Ziel, Farbe und Querschnitt der Drähte. Diese können nun systematisch abgearbeitet und abhakt werden ohne das Risiko, beim Suchen und Blättern im teils verzweigten Schaltbild Verbindungen zu übersehen. „Viele Monteure haben erst gedacht, dass sie so eine Liste nicht brauchen. Aber die Praxis hat gezeigt, dass die Fehlerquote bei der Verdrahtung um bis zu 90 Prozent sinkt“, schildert Norbert Ott, Produktmanager bei Aucotec. Das habe auch die Monteure überzeugt, zumal die Liste fast ohne zusätzlichen Aufwand zu generieren ist, so Ott.

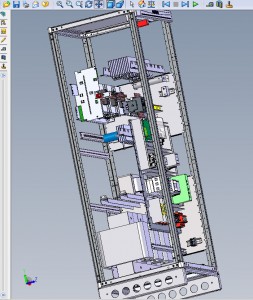

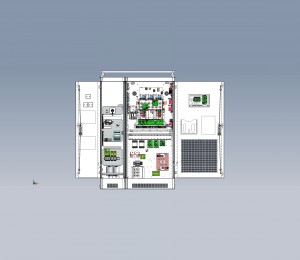

Mechanische Sicht auf den Schaltschrank

Bevor die Systemplattform für Elektroplanung ihre Informationen an Bohrautomaten, Kabelkonfektionier-Maschinen oder zum Etikettendruck übergibt, besteht die Möglichkeit, eine dreidimensionale Ansicht des Schaltschranks auf dem PC darzustellen. „Die mechanische Sicht auf den Schaltschrank begeistert immer wieder – auch unsere Kunden. Sie erlaubt ihnen schon in einem frühen Stadium der Planung einen detaillierten und verständlichen Einblick in die Schaltschränke, auf die Komponenten und Verdrahtungswege. „Sie kann einen Prototyp-Bau sparen, da das Routen der Drähte im Raum mehr Passgenauigkeit bietet. Und sie erlaubt, wenn die 3D-Berechnungen exakt sind, einen höheren Grad der Vorfertigung“, erläutert Bennings Technischer Direktor. Für Jakovljevic und sein Team waren die Funktionen zur 3D-Visualisierung eines der Entscheidungskriterien für die Systemplattform. Die Praxis zeigt allerdings, dass es auf den Einzelfall ankommen kann, wann der Einsatz der 3D-Technologie, in diesem Fall Solid Works, sinnvoll ist: „Natürlich möchten wir keinem Kunden die Vorteile vorenthalten, aber der Aufwand hat auch seinen Preis“, sagt Jakovljevic.

Besonders geeignet bei hoher Stückzahl und vielen Varianten

„Wenn erkennbar ist, dass ein Produkt in größerer Stückzahl über einen längeren Zeitraum existiert oder schon klar ist, dass mit nur geringen Abweichungen schnell neue Produkte entstehen können, lohnt sich der höhere Aufwand durch deutlich längere Aufbau- und Rechenzeiten“, sagt der Technikleiter. Als Beispiel nennt er ein im Haus entwickeltes System zur unterbrechungsfreien Stromversorgung (USV) für die Öl- und Gasindustrie. Es ist darauf ausgelegt, die Stromversorgung von Serverfarmen und Offshore-Plattformen auch bei Zwischenfällen aufrechtzuerhalten. Benning reduziert in der Praxis bereits die Detaillierung der Darstellung einzelner Geräte, doch keine Anlage, die nach Kundenwunsch gefertigt wird, gleicht den anderen und Änderungen sind die Regel. Alle möglichen Herstellerkomponenten im 3D-Modell aufzubauen, wäre schlicht mit unverhältnismäßig hohem Aufwand verbunden, erklärt Jakovljevic. Norbert Ott ergänzt: „Bei der Erfassung der Daten ist die Ermittlung der geografischen Anschlussposition meist am schwierigsten. Manchmal hilft nur das Nachmessen per Hand. Es wäre hier sehr hilfreich, wenn diese Informationen in Zukunft für mehr Geräte beispielsweise im eCl@ss-Format vom Hersteller abrufbar wären.“ Gerade bei kleineren Projekten verzichtet Benning daher meist auf diesen Aufwand. „Oft sind unsere Kunden gar nicht an einer so detaillierten Ansicht der Schränke interessiert. Ihnen ist es für eine schnellere Projektabwicklung wichtiger, unseren Monteuren gewisse Freiheiten in der Fertigung zu lassen“, schildert Jakovljevic. In zehn Jahren, so sein Ziel, könnte sich die 3D-Technologie jedoch so weit entwickelt haben, dass sie flächendeckend nutzbar ist. Bis dahin dient nach Auffassung von Ott das automatische 2D-Routing in der Engineering-Lösung als durchaus praktikable Alternative, um Drahtlängen zu berechnen und so Drähte für die Montage vorkonfektionieren zu können. Die Z-Achsen-Positionen der Anschlüsse werden dann immer noch benötigt, sind sie jedoch einmal im Katalog hinterlegt, stehen sie danach Anwendern aller Engineering-Disziplinen zur Verfügung.