Projektierungssoftware für die Klemmleistenbestückung

Schritt für Schritt in die digitale Durchgängigkeit

Auch im Schaltschrankbau schreitet die Automatisierung voran – mit einer durchgängigen Kommunikation zwischen Projektierungssoftware und Klemmenleistenbestückung möchte die Blumenbecker Automatisierungstechnik ihr Konzept für den Schaltschrankbau 4.0 weiter optimieren. Evaluiert wird dazu Project Complete, denn die in dieser Software verarbeiteten Daten ermöglichen eine individuelle Bestückung und Markierung der Klemmenleisten direkt aus dem Engineering.

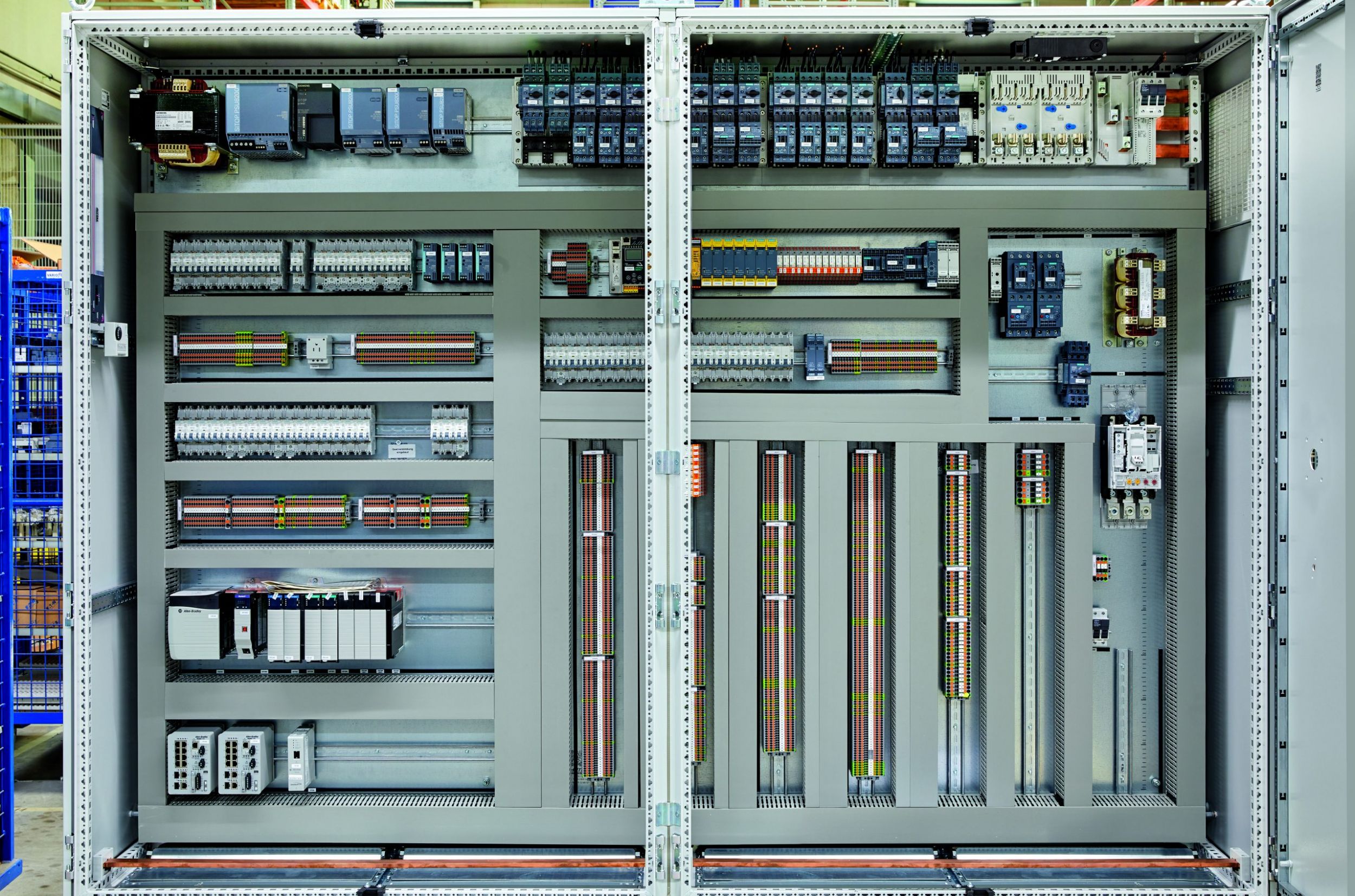

Planung im CAE-System: hier beginnt die Digitalisierung eines häufig noch manuell dominierten Prozesses. (Bild: Phoenix Contact Deutschland GmbH)

Die Blumenbecker Automatisierungstechnik mit Sitz im westfälischen Beckum gehört zur international tätigen Blumenbecker Gruppe – mit den drei Kompetenzfeldern Industrie-Automation, Industrie-Service und Industrie-Handel. Mit 1.450 Mitarbeitern bietet die Gruppe individuelle Lösungen und Service-Leistungen für Prozessautomation, Steuerungstechnik, Industriewartung und Industriebedarf. „Wir decken das gesamte Leistungsspektrum der Produktion und Montage der unterschiedlichsten Schaltanlagen ab – von der individuellen Schaltanlage bis hin zur hochkomplexen technischen Einrichtung“, erläutert Florian Sontowski, Projektleiter im Innovationsprozessmanagement bei Blumenbecker. „Als Innovationstreiber beschäftigen wir uns umfassend mit allen aktuellen Trends in der Automatisierung.“ Von der digitalen Planung im CAE-System über die Bestückung der Klemmenleisten bis hin zur Beschriftung, Verdrahtung und das Inhouse-UL-Labeln durch einen eigenen Normenbeauftragten verfügt das Unternehmen über eine tiefgehende Expertise in allen Bereichen des Schaltschrankbaus. Als bevorzugter Technologie-Lieferant für einen großen Kundenkreis aus ganz unterschiedlichen Branchen setzt Blumenbecker ein sehr breites Spektrum an Komponenten ein. Sontowski: „Dabei geht es häufig um die Frage, wie wir die große Bandbreite an Artikeln am effizientesten an die richtige Position im Schaltschrank bekommen.“ In Forschung und Industrie ist das Thema Effizienz im Schaltschrankbau nicht neu: Durchgängigkeit in den Prozessen, qualitativ hochwertige Daten und nahtlose Schnittstellen werden schon länger gefordert. Von der Theorie her besteht ein breiter Konsens – doch wie stellt man das Thema vom Kopf auf die Füße? Die Blumenbecker Automatisierungstechnik spart durch den Einsatz eines „smarten“ Kommissioniersystems Aufwände im zweistelligen Prozentbereich je nach Arbeitsauftrag ein. Ein ähnlich großes Einsparpotenzial sieht das Unternehmen in der Optimierung des gesamten Workflows bis hin zur Bestückung der Klemmenleiste mithilfe der Planungs- und Markierungssoftware Project Complete.

Effizienz im Schaltschrankbau: Bei der Kommissionierung spart Blumenbecker je nach Arbeitsauftrag Zeit. (Bild: Phoenix Contact Deutschland GmbH)

Vom Papieraufbauplan zum Digitalen

Konventionelle Stücklisten und Aufbaupläne aus Papier bedingen lange Suchroutinen bei den Elektrikern. Bei der hohen Artikel-Varianz für viele unterschiedliche Schaltschrank-Aufbauten musste jeder Elektriker umfangreiche Erfahrungen sammeln, um dann schnell und effektiv arbeiten zu können. „In Zeiten zunehmenden Fachkräftemangels soll unser Facharbeiter mit seiner Expertise schnell ans Verdrahten kommen“, erläutert Sontowski. „Das manuelle Suchen von Bauteilen auf Papierausdrucken ist einfach nicht mehr zeitgemäß.“ Neben der papierlosen Komponenten-Suche richtet sich der Fokus auf ein optimiertes Handling der Reihenklemme. Diese ist zwar – vom Einkaufswert her – nicht gerade ein kostentreibender Faktor im Schaltschrankbau. Aber bei geringen Stückzahlen bis runter auf Eins sind in den Klemmenplänen die einzusetzenden Artikel häufig nicht hinterlegt. „So wurde oftmals das Klemmleisten-Engineering vom Mitarbeiter im Büro quasi direkt in die Produktion ausgelagert“, so Sontowski. Betrachtet man unter diesem Aspekt die Prozesskosten für einen einfachen Verbindungspunkt im Schaltschrank von der Planung bis zur Produktion, gestaltet sich der Sachverhalt schon anders. Ein Großteil der Gesamtkosten entfällt auf den Engineering-Prozess, die Materialkosten der Reihenklemme spielen eine untergeordnete Rolle. „Bei der Betrachtung der Prozesskette in ihrer Gesamtheit zeigt sich deutlich das hohe Einsparpotenzial“, bemerkt Sontowski. „Daher arbeiten wir im Klemmenbereich an einer smarten Lösung, die uns vom Engineering bis in die Produktion digital unterstützt.“

Aus digital wird real: die soeben bestückte Tragschiene wird mit dem digitalen Abbild in der Planungssoftware Project Complete abgeglichen. (Bild: Phoenix Contact Deutschland GmbH)

Smarte digitale Lösung

Für eine durchgängige Prozesskette kam die gesamte Herangehensweise auf den Prüfstand. Unter der Maxime „Flexibilität durch Modularität“ wurde das EIP-System konzipiert – die Abkürzung steht für Easy Intelligent Process. Dort kann der Elektriker bereits vorkommissionierte und beschriftete Artikel-Baugruppen einscannen. Er bekommt sofort die korrekte Positionierung angezeigt, wahlweise im digitalen Aufbauplan oder sogar per Lichtpunkt im realen Schaltschrank. Montiert wird dann direkt – ohne mühsame Suche in Papierplänen. Zur Optimierung der Prozesskette und zur Verbesserung des Reihenklemmen-Handlings entschied sich Blumenbecker für einen Testaufbau mit der Planungs- und Markierungssoftware Project Complete von Phoenix Contact. Die tiefgreifende Integration der Software in allen gängigen CAE-Systemen wie Eplan Electric P8, Eplan Pro Panel, WSCAD Suite X sowie der E³-Serie von Zuken sorgt für die erforderliche Datendurchgängigkeit. So wird im Engineering-Prozess wertvolle Zeit gespart. Per Mausklick werden die Verbindungspunkte übertragen – Project Complete baut daraus eine voll bestückte digitale Klemmenleiste auf. Die bidirektionale Schnittstelle schreibt dann alle benötigten Artikelnummern – inklusive des benötigten Zubehörs wie Abschlussdeckel und Endhalter – in das CAE-System zurück. „Diese Informationen sind in den CAE-Projekten unserer Kunden eher selten gepflegt, da der Aufwand doch relativ hoch ist. Diese Schnittstelle ist für uns ein echter möglicher Effizienzfaktor“, beurteilt Sontowski die Entscheidung für den Testeinsatz der Software. Darüber hinaus kann Project Complete auch direkt in der Produktion eingesetzt werden. An der Station mit Project Complete könnten somit auch Tragschienen mit Reihenklemmen dauerhaft gemäß ihrem digitalen Abbild bestückt werden – papierlos und direkt aus dem Engineering. Auf diese Weise erstreckt sich der optimierte Bestückungsprozess um die Artikelbaugruppen dann auch auf die Reihenklemmen. Die Herausforderung bei der Umstellung auf die neue digitale Lösung im Produktionsalltag liegt in der Akzeptanz bei den Mitarbeitern. „Es geht ja um eine grundsätzliche Veränderung des Produktionsprozesses“, so Sontowski, „und wir wollen unsere Mitarbeiter aktiv einbinden und ihnen die Vorteile von Beginn an aufzeigen. Bereits heute möchten die Kollegen das neue EIP-System nicht mehr missen – und wir versprechen uns den gleichen Effekt beim Einsatz von Project Complete.“

Schaltschrankbau 4.0 vom Kopf auf die Füße gestellt

Mit der Einführung des EIP-Systems und dem Testaufbau der Planungs- und Markierungssoftware Project Complete auf der Basis qualitativ hochwertiger Daten und nahtloser Schnittstellen kommt Blumenbecker der gewünschten Durchgängigkeit im Produktionsalltag bereits einen großen Schritt näher. Doch es gibt noch einiges zu tun – auf dem Weg zur möglichst vollständigen Automatisierung der Klemmenleistenbestückung.