Studie Schaltschrankbau 4.0

Jede Menge Luft nach oben

Wie sieht die Fertigung von Schaltschränken heute und in Zukunft aus? Wo lässt sich Rationalisierungspotenzial nutzen? Welche Lösungen für mehr Effizienz sind schon jetzt verfügbar? Diesen Fragen ging das Institut für Steuerungstechnik der Werkzeugmaschinen und Fertigungseinrichtungen (ISW) der Universität Stuttgart nach. Der 39-seitige Forschungsbericht fußt auf einer Felduntersuchung bei deutschen Schaltschrankbauern. Die Stuttgarter Wissenschaftler analysieren den Ist-Zustand, geben konkrete Handlungsempfehlungen und skizzieren die großen Trends im Zeitalter durchgängiger Informationsketten und intelligenter, selbst agierender Maschinen.

320 Seiten umfasst ein Stromlaufplan (SLP) im Durchschnitt – die durchschnittliche Verdrahtungszeit auf SLP-Basis beträgt 54 Stunden und damit 49 Prozent der gesamten Fertigungszeit. 16,74 Stunden werden bei durchschnittlich 500 Drähten pro Schaltschrank allein für das Lesen der Dokumente aufgewendet. Das sind beispielhafte Erkenntnisse der Studie ‚Schaltschrankbau 4.0 – Eine Studie über die Automatisierungs- und Digitalisierungspotenziale in der Fertigung von Schaltschränken und Schaltanlagen im klassischen Maschinen- und Anlagenbau‘, die das ISW der Universität Stuttgart erstellt hat. Maximilian Brandl, Vorsitzender der Geschäftsführung von Eplan Software & Service: „Die Studie ist eine besondere Empfehlung. Sie bietet allen Unternehmen des Schaltschrankbaus vielfältige Möglichkeiten der Reflektion und benennt sehr anschaulich Potenziale zur Effizienzsteigerung in Unternehmen.“

Das Untersuchungsdesign

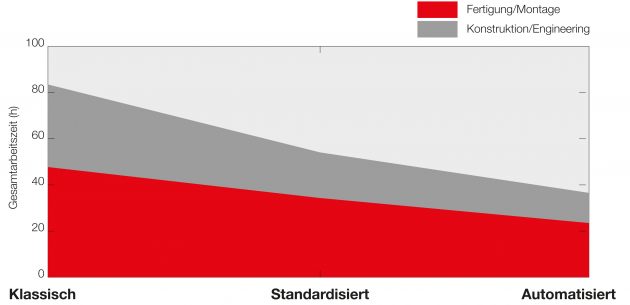

Das vierköpfige Forscherteam analysierte zunächst die gängige Praxis des Schaltschrankbaus in zwölf deutschen Unternehmen. Um die aktuelle Lage möglichst repräsentativ beschreiben zu können, wurden kleine Maschinen- und Anlagenbauer in der Untersuchung ebenso berücksichtigt wie Großunternehmen. 78 Prozent der befragten Unternehmen führen die Schaltschrankfertigung innerbetrieblich durch. 63 Prozent sprachen von großer Teilevielfalt und gaben mehr als 50 Prozent Sonderanteil an. Die Einzel-Ergebnisse der Bestandsaufnahme in den Abteilungen Konstruktion/Engineering und Fertigung/Montage unterteilt die Studie in die Prozessprofile ‚klassisch‘, ’standardisiert‘ und ‚automatisiert‘. Benannt werden durchschnittliche Zeitangaben zu spezifischen Arbeitsschritten.

Einsparpotenziale im Engineering

Aus den gesammelten Daten leiten die Wissenschaftler ab, dass Unternehmen, die heute noch projekt- oder aufgabenorientiert arbeiten, durch den Umstieg auf funktionsorientiert aufgebaute, modulare Stromlaufpläne bei ihrem Engineeringprozess bereits 45 Prozent der benötigten Zeit einsparen können. Der nächste Schritt, die Einführung von Optionstechniken und Produktkonfiguratoren, weist laut ISW-Studie ein Einsparpotenzial von rund 40 Prozent auf.

Konstruktion auf Funktionsniveau

Für mehr Produktivität durch Standardisierung und Automatisierung müssen Stromlaufpläne und Konstruktionszeichnungen der Studie zufolge in modulare und funktionale Einheiten unterteilt werden. Diese Einheiten wiederum müssten nur einmal konstruiert und geprüft werden, um anschließend ohne weitere Prüfung verwendet werden zu können. Hierdurch ließe sich das Engineering beschleunigen und losgelöst von den Betriebsmitteln durchführen. Lediglich eine funktionale Betrachtung sei noch notwendig – beispielsweise um zu klären, ob ein oder zwei Drucksensoren gewünscht sind: „Der Hauptteil der Projektarbeit besteht nun nur noch im Sichten des Auftrags auf Verfügbarkeit der Komponenten und einer kurzen Sichtprüfung der Konstruktionszeichnungen (CAD und CAE).“ Weiter heißt es: „Konstruktionsingenieure können dadurch entlastet werden, Mechaniker und Elektriker können effizienter arbeiten, da die in der Fertigung vorliegenden Pläne in der Regel korrekt sind.“ Als Beispiel für funktionale Einheiten (FE) auf Basis der Maschine oder Anlage, die im Schaltschrank abgebildet werden, führt die Studie einen Kompressor der Werkzeugaufnahme bei spanenden Bearbeitungszentren an. Hierfür seien auf der elektrotechnischen Seite Drucksensoren inklusive I/O-Klemmen, die I/O-Klemme des Kompressors sowie die Spannungsversorgung notwendig. Diese FE ließe sich einmalig entwerfen, die internen Stromlaufpläne ohne Kommunikation zur FE erstellen und prüfen, sodass ein anschließendes Verwenden im Engineering möglich sei. Es ergibt sich von selbst, dass die Prüfung dieser Komponente entfällt bzw. auf ein Minimum, nämlich der Prüfung des SLP an der Schnittstelle zur FE hin, reduziert werden kann. Die Einführung standardisierter Engineering-Ketten bedingt laut ISW-Studie grundsätzlich „ein Umdenken von projektorientiertem Arbeiten hin zum Denken in modularen mechatronischen Einheiten“. Dies erfordere eine andere Ausrichtung bzw. einen anderen Aufbau der Ausbildung der Konstruktionsingenieure. Das gelte es nicht nur in den (Fach-)Hochschulen und Berufsakademien, sondern auch bei internen Schulung und Weiterbildungen zu berücksichtigen.

3D ist der Schlüssel

Insgesamt ist auffällig, dass 92 Prozent der Studienteilnehmer immer noch zweidimensionales Engineering einsetzen. Prof. Dr.-Ing. Alexander Verl, Leiter des Instituts für Steuerungstechnik der Werkzeugmaschinen und Fertigungseinrichtungen: „Generell stellt sich die Frage: Warum werden im Engineering noch 2-dimensionale Konstruktionspläne erzeugt, wenn die Fertigung eines Schaltschrankes ohnehin in drei Dimensionen erfolgt? Diese Dimensionsreduzierung ist eher kontraintuitiv und kontraproduktiv. Bis zu 35 Prozent der Engineeringzeiten und bis zu 22 Prozent der Fertigungszeiten können eingespart werden, da den Konstruktionsplänen blind vertraut werden kann. Dreidimensionale Konstruktionszeichnungen bieten auch für die Werker und in der Fertigung selber Vorteile.“ Weil beispielsweise unerwartete Verzögerungen – etwa durch das dynamische Anpassen der Konstruktionspläne, wenn diese nicht auf räumliche Kollisionen geprüft wurden – entfallen. Mit der Verwendung dreidimensionaler Konstruktionssoftware ließe sich die automatisierte Fertigung von Schaltschränken oder Montageplatten auf Basis detaillierter CAD-Daten realisieren. Wesentlich beschleunigt, bei gleichzeitiger Fehlerreduktion, sehen die Wissenschaftler das Stanzen von Durchbrüchen oder Anbringen von Kabelkanälen.

Fertigung und Montage

Die digitale Transformation hat laut ISW-Studie auch direkte Auswirkungen auf Fertigung und Montage. 55 Prozent der Fertigungszeit ließen sich in der mechanischen Bearbeitung einsparen, wenn digitale Konstruktionszeichnungen zum Beispiel zur Bearbeitung der Montageplatte und der Korpuswände des Schaltschranks genutzt werden. Immerhin 90 Prozent weniger Zeitaufwand fielen bei der elektrischen Bestückung an, wenn digitale Schaltschrankmodelle für eine Vorkonfektionierung der Klemmen genutzt werden.

Digitale Dokumentenmappe

Angesichts der Tatsache, dass ein SLP durchschnittlich 320 Seiten umfasst, nehme auch die Diskussion über digitale Endgeräte bzw. die digitale Dokumentenmappe an Fahrt auf. Am Beispiel der Verdrahtung könne dies relativ einfach aufgezeigt werden: „Die durchschnittliche Verdrahtungszeit auf Basis des SLP beträgt 54h, wobei hier pro Schritt ca. 31 Prozent der Zeit für reine Vorbereitungsaufgaben – u.a. Lesen des SLP und Finden von Quelle und Ziel – aufgewendet werden. Weitere 13 Prozent der Arbeitszeit werden in das Vorbereiten des Drahtes – grobes Führen und Abschätzen der Drahtlängen – investiert, die verbleibenden 56 Prozent sind das eigentliche Verdrahten – Ablängen, Kabelschuh aufbringen, Crimpen.“ Somit gehe knapp ein Drittel der Arbeitszeit für das Lesen der Dokumente verloren: bei durchschnittlich 500 Drähten pro Schaltschrank und einer durchschnittlichen Arbeitszeit von 54 Stunden in der Verdrahtung immerhin 16,74 Stunden pro Schaltschrank. Das ISW kommt zu dem Schluss, dass „eine softwaregestützte Lösung, welche auf visuelle Art und Weise die Quelle und das Ziel eines Drahtes darstellen kann“ – sei es in einem digitalen SLP oder einer virtuellen, 3-dimensionalen CAD/CAE-Zeichnung – diesen Arbeitsaufwand um bis zu 81 Prozent reduzieren kann. Immerhin 43 Prozent der Studien-Teilnehmer planen in naher Zukunft den Einsatz von Tablets. So ließen sich auch Fertigungsänderungen schneller integrieren – möglich werde eine Überprüfung der mechanischen Bestückung oder Verdrahtung auf Basis eines ‚Digital Twins‘ des Schaltschrankes. Das ISW plädiert generell für durchgängigen Informationsfluss: „Als Bonus ergibt sich daraus auch eine geschlossenere Informationskette: Es kann jederzeit der aktuelle Fertigungszustand eines jeden Schaltschrankes überprüft werden.“

Vernetzung durch Intelligenz

Weiterhin befasst sich die Studie ‚Schaltschrankbau 4.0‘ mit Trendfragen wie Outsourcing oder innerbetriebliche Fertigung, Fließ- oder Nestfertigung. Hier vertreten die Forscher einen klaren Standpunkt: „Um bei steigenden Produktionszahlen rationalisieren zu können, muss von der bei 86 Prozent der befragten Unternehmen anzutreffenden Nestfertigung abgesehen werden – die Fließfertigung kann hier helfen, weitere knapp 25 Prozent der Zeit einzusparen.“ Damit sich dieser Schritt aber als rentabel erweise, müsse in der mechanischen Bearbeitung eine hohe Auslastung der Maschinen realisierbar sein, „bei geringer Stückzahl ist dies nicht praktikabel.“ Thematisiert wird nicht zuletzt der Megatrend vernetzte Produktionsumgebung. Dem stehe eine große Anzahl dezentraler Schaltschränke mit größerer Teilevielfalt und mehr Betriebsmitteln gegenüber. „Wird die Vernetzung der Produktion in Zukunft weiter voranschreiten, müssen auch die kleinsten AE-Schaltschränke mit weitaus mehr Logik und Intelligenz ausgestattet werden.“ Dies führe unweigerlich zu mehr Engineering- und Fertigungsaufwand, „welcher sich nur durch Modularisierung reduzieren lässt.“