Interview Steffen Winther, Market Management Engineering Services bei Wago

Schrittweise zum Ziel

Herr Winther, Wago empfiehlt Schaltanlagenbauern, die Digitalisierung in kleinen Schritten durchzuführen. Was ist damit konkret gemeint?

Steffen Winther: Das Thema Digitalisierung der Prozesse kann in einem Fertigungsbetrieb mit langen Wertschöpfungsketten sehr komplex sein. Deshalb schrecken bisher noch so viele Firmen davor zurück, die Digitalisierung einzuführen. Wird die ‚Vollautomatisierung auf einen Schlag‘ angestrebt, wird in der Regel ein Prozessverantwortlicher benötigt. Dieser beschäftigt sich in Vollzeit mit der Digitalisierung. Dann können Analysen über den eigenen IST-Prozess im Unternehmen erstellt werden. Anschließend wird daraus abgeleitet, welcher Soll-Prozess anzustreben ist und wo Potenziale vorhanden sind. Dies ist nicht selten eine Herkules-Aufgabe, die viele Schaltanlagenbauer bereits personell überfordert. Stattdessen rät Wago in kleinen Schritten vorzugehen: z.B. mit der Einführung von einheitlichen Schnittstellen zu starten oder Datenmodelle zu standardisieren.

An welcher Stelle sehen Sie den deutschen Schaltschrankbau derzeit auf diesem Weg?

Winther: Es geht voran – aber langsam! Die Digitalisierung ist eng mit einem Philosophiewechsel verbunden, denn das gesamte Unternehmen muss die Veränderung tragen und leben. In der Regel zieht dies die Umstrukturierung von Arbeitsprozessen nach sich. Beispielsweise sind die Elektrokonstrukteure eines Schaltschrankbau-Betriebes von den am Markt erhältlichen Engineering-Softwaretools begeistert. Teilt die Werkstatt diese Einstellung nicht und unterstützt die Nutzung der Tools nicht, ist die Einführung schwierig. Um alle Beteiligten auf den Weg der Veränderung zu führen, müssen ggf. erst notwendige Kommunikationsstrukturen im Unternehmen geschaffen werden.

Welche Werkzeuge bietet Wago dem Schaltanlagenbauer, um den Weg der Digitalisierung erfolgreich zu meistern?

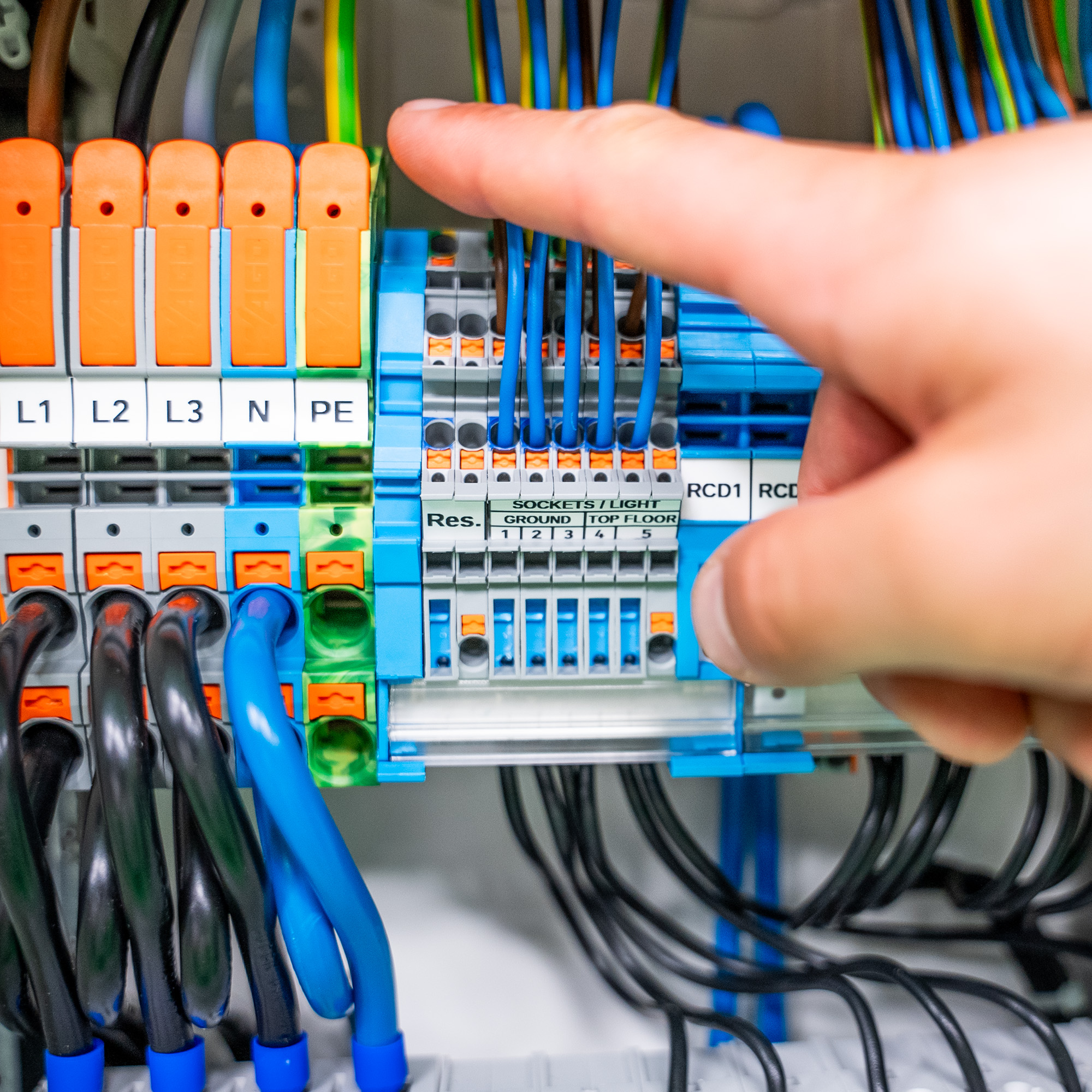

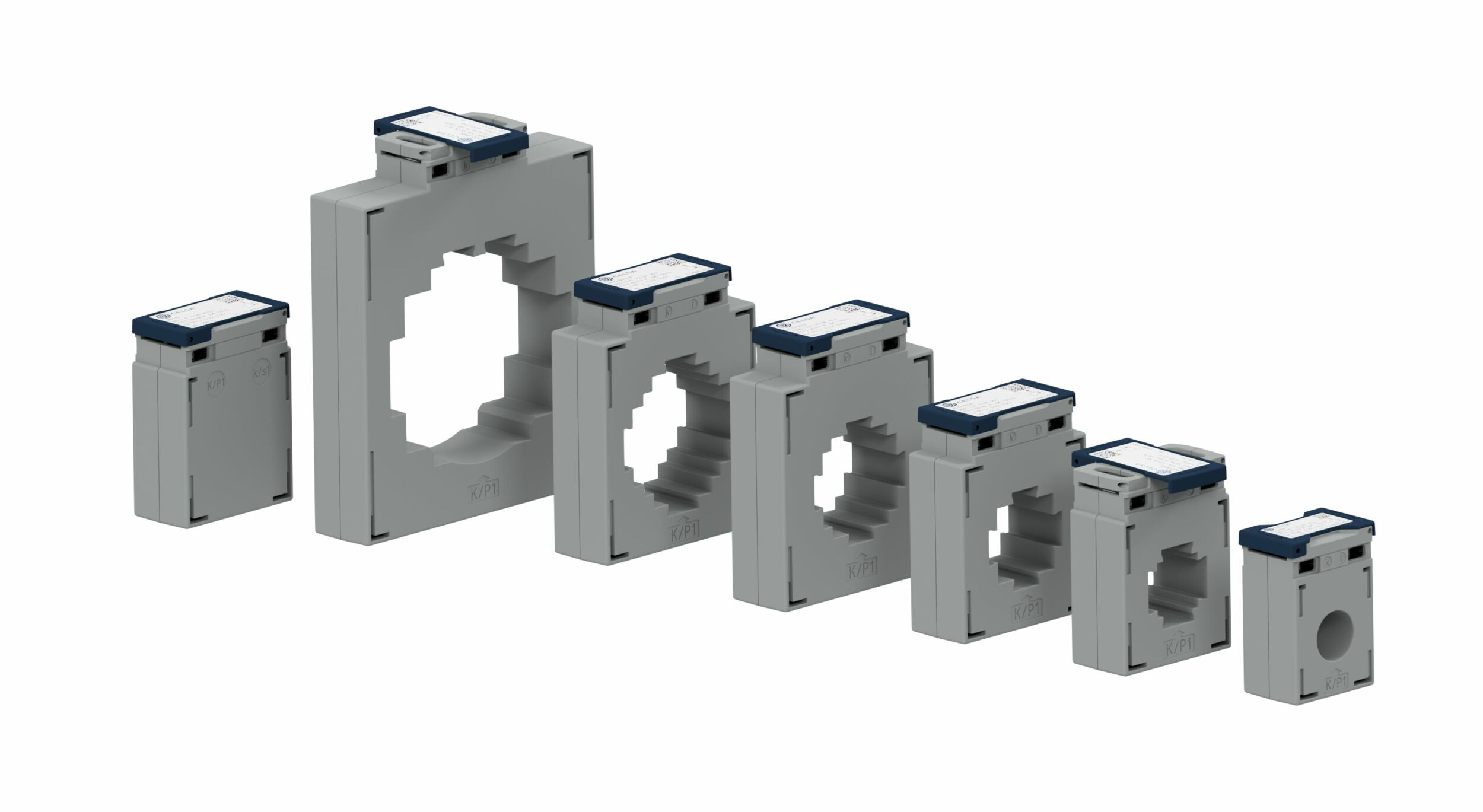

Winther: Die wichtigste Grundlage zur Effizienzsteigerung ist für uns das digitale Engineering. Daher spielt unser cloud-basiertes Konfigurationstool Smart Designer eine große Rolle. Dies trifft auf nahezu alle sechs Prozessphasen zu, in die wir die Erstellung einer Schaltanlage unterteilen. In Phase 1, der Planung und Projektierung, erstellt der Konstrukteur mit Hilfe des Smart Designers den digitalen Zwilling seiner Schaltanlage, der als Referenz für alle nachfolgenden Arbeitsschritte verwendet werden kann. Bei der Beschriftung der Komponenten in Phase 2 bedient sich unser Beschriftungsautomat der im vorangegangenen Arbeitsschritt erhobenen Daten. Wichtig ist hierbei, dass wir Schnittstellen zu allen am Markt etablierten CAE-Tools zur Verfügung stellen (beispielsweise der Anbieter Eplan, WSCAD oder Zuken). Auch in Phase 3, der Montage, kann sich das Werkstattpersonal bei der Anordnung von Komponenten an dem 3D-Modell orientieren. Hat der Schaltschrankbauer mit Auftragsspitzen zu kämpfen, kann dieser Arbeitsschritt zwischenzeitlich komplett an Wago ausgelagert werden. Wir bestücken die Hutschiene mit allen gewünschten Komponenten ab Losgröße 1, er muss die Tragschiene nur noch in seinen Schaltschrank einbauen. In Phase 4, der Verdrahtung, liegt dem Monteur nicht nur das 3D-Modell der Klemme vor, sondern wir bieten ihm zusätzlich das definierte Anschlussbild mit den XY-Koordinaten für ein sauberes Schaltschrankrouting. Bei Prüfung und Dokumentation kann sich der Anlagenbauer auf die im Smart Designer hinterlegte Plausibilitätsprüfung berufen. Dieser liegt eine umfangreiche Bibliothek unserer Komponenten zugrunde. Hierbei werden zum Beispiel unser Automatisierungssystem im Hinblick auf Summenströme oder die Verbindungstechnik auf den Berührungsschutz oder die richtige Montage der Abschlussplatte hin geprüft.

Bietet Wago dem Schaltschrankbauer auch einen Service nach dem Verkauf des Produktes an?

Winther: Selbstverständlich bietet Wago dies an. Wir betrachten dies als Phase 6 im Prozess, nämlich die Inbetriebnahme und den Betrieb der Anlage. Hier können sich Kunden von unseren Spezialisten hinsichtlich des Betriebes unseres I/O-Systems schulen lassen. Grundsätzlich gilt für Wago: Wir verstehen uns als Partner und Problemlöser für den Schaltschrankbauer in allen Prozessphasen, also auch nachdem er die Schaltanlage an seinen Kunden verkauft hat. Letztendlich geht es darum, dass sich dieser in einem umkämpften Marktumfeld behaupten kann. Hierbei unterstützen wir ihn bestmöglich.