Unterschiedliche Systeme für Elektroplanung und Aufbauplanung, ausgedruckte Listen und eine Datenübertragung an die Maschine per USB-Stick – Datendurchgängigkeit war das nicht, was bis 2020 bei Müller Schaltanlagenbau die Regel war. „Unsere alte Lösung war über viele Jahre gewachsen und hatte zahlreiche Nachteile“, stellt Lukas Ortmann fest, der bei dem Schaltanlagenbauer für CAD-Planung, Projektierung und Arbeitsvorbereitung verantwortlich ist. Viele Unternehmen der Branche haben ähnliche „in die Jahre gekommene“ Lösungen. Der Engpass ist die Arbeitsvorbereitung. Diese gestaltet sich im Steuerungs- und Schaltanlagenbau oft sehr aufwendig: Ohne eine entsprechende Plattform müssen Unternehmen in der Planung auf die Schnittstellen der einzelnen Maschinen zurückgreifen, was mehr Zeit in der Arbeitsvorbereitung und in der Fertigung bedeutet. Hinzu kommt, dass im Steuerungs- und Schaltanlagenbau eine Vielzahl an Arbeitsschritten aufeinander abgestimmt werden muss. Das reicht von der Fräs- und Laserbearbeitung über die Drahtkonfektionierung bis hin zur Verdrahtung.

Prozesse neu gedacht

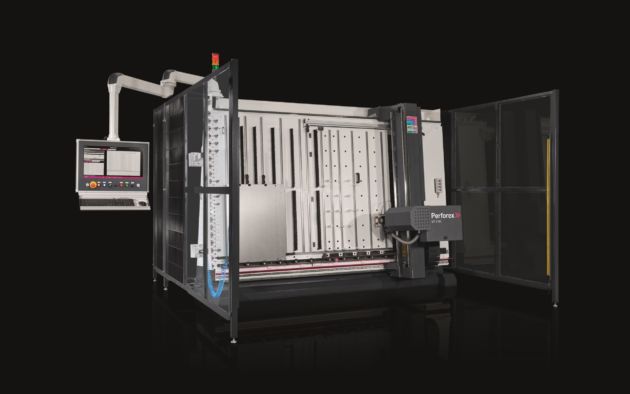

Um dem Kundendruck gerecht werden zu können, ist deshalb eine weitgehende Automatisierung sowohl der Auftragsplanung als auch der Fertigung erforderlich. So auch bei Müller Schaltanlagen, wie Ortmann erzählt: „Als Anfang 2021 die Investition in ein neues Bearbeitungszentrum vom Typ Perforex MT anstand, haben wir auch die Aufbauplanung und die Arbeitsvorbereitung von Grund auf neu gedacht.“ Das Unternehmen setzt seitdem auf das RiPanel Processing Center von Rittal, das als Jobmanagement-Tool die Drehscheibe zwischen Engineering und Fertigung darstellt.

Einfacher zum Maschinenauftrag

Die Software übernimmt die Konstruktionsdaten aus dem Engineering, erfasst Parameter wie Stückzahl und Zieldatum und wandelt die Daten anschließend in Maschinenjobs um. Dadurch wissen Maschinen wie das Fräsbearbeitungscenter Perforex genau, welcher Auftrag als Nächstes ansteht. Auch die weiteren Schritte können durch das RiPanel Processing Center geplant und durchgeführt werden. Die Software unterstützt aktuell die neuen Milling Terminal MT sowie das Zuschnittcenter Secarex. Geplant ist, dass alle Maschinen von Rittal Automation Systems angeschlossen werden.

Weniger Fehler

Mit dem RiPanel Processing Center werden die drei klassischen Arbeitsschritte der Fertigung digitalisiert und zusammengebracht. Im Engineering erstellen die Planer von Müller Schaltanlagen den digitalen Zwilling mit der Software Eplan Pro Panel. Die Daten lassen sich anschließend über direkte Schnittstellen in das Jobmanagement-Tool einspeisen. Dort wird die Projektdatei mit allen Informationen zur Bearbeitung in die unterschiedlichen Bearbeitungsschritte aufgeteilt und an die entsprechenden Prozessschritte in der Fertigung weitergegeben. Die Arbeitsstationen selbst verwenden diese Daten zur effizienten Abwicklung des Auftrags. „Die dadurch mögliche durchgängige Datenhaltung von der Elektroplanung über die Aufbauplanung und Arbeitsvorbereitung bis in die Fertigung ist deutlich effizienter und verhindert zudem Fehler, die bei den vielen manuellen Schritten in der Vergangenheit leicht passieren konnten“, zeigt sich der Experte mit der neuen Lösung zufrieden.

Immer wissen, was läuft

Die Neuentwicklung ermöglicht erstmalig eine intelligente Jobverwaltung und ein Fertigungsmanagement mit durchgängiger Datenhaltung. „Aus dem Eplan Pro Panel erhalten wir eine textbasierte Beschreibung des digitalen Zwillings, die dann an das RiPanel Processing Center weitergeleitet wird“, erklärt Thorsten Freytag, Produktspezialist bei Rittal. Das System nutzt dabei mit einer AML-Datei ein offenes Datenformat, das an die Maschinen geschickt wird. Damit die Anwender jederzeit den Überblick über den Fertigungsprozess behalten, teilen die Maschinen dem RiPanel Processing Center mittels Statusfeedback den Stand der Fertigung mit. So können Ressourcen effizient eingesetzt und verteilt werden. Als webbasiertes Tool kann der „Jobmanager“ von überall aus verwendet werden, Werkstattleiter erhalten so eine große Flexibilität und können einfach und effizient die Aufträge steuern.

Cloudlösung verbessert Workflow

Um den gesamten Fertigungsprozess über die einzelnen Arbeitsschritte transparent zu machen, ist es nötig, dass eine einfache Kommunikation zwischen Engineering, Arbeitsvorbereitung und Fertigung sichergestellt wird. Dazu ist das RiPanel Processing Center als Cloud-Lösung realisiert. In der Eplan Cloud werden die verschiedenen installierten Maschinen mit ihren jeweiligen Funktionen und Spezifika hinterlegt. „Nach der Aufbauplanung übertragen wir das fertige Projekt über das RiPanel Processing Center via Eplan Cloud an das Milling Terminal Perforex MT“, erklärt Ortmann die Arbeitsweise. „Der Kollege an der Maschine sieht dann sofort den Auftrag, kann das passende Teil aufspannen und die Bearbeitung mit einem Klick starten. Dieser Workflow verbessert die Effizienz enorm.“ Durch das Statusfeedback erhält der Anwender jederzeit Rückmeldung zum Stand der Fertigung. „Wir können dem Planer und dem Werkstattleiter eine Komplettübersicht über die Ressourcen geben, sodass entsprechend auch die Effizienz gesteigert werden kann“, so Freytag. Das RiPanel Processing Center wird als Basispaket zusammen mit den jeweiligen Maschinen ausgeliefert und ist somit für den Anwender kostenlos. Dadurch erhalten Steuerungs- und Schaltanlagenbauer eine einfache und kostengünstige Möglichkeit, ihre Fertigungsprozesse digital abzubilden und zu automatisieren. Der Effekt: Durchlaufzeiten lassen sich senken, Fehler in der Fertigung reduzieren und Kosten einsparen. „Wir sind mit unserer neuen Lösung rundum zufrieden“, bestätigt Franco Müller, Geschäftsführer von Müller Schaltanlagen.

Drei Fragen an …

Thorsten Freytag, Produkt-Spezialist Value Chain & Digitalization bei Rittal

Welche Voraussetzungen muss ich als Schaltanlagenbauer für den Einsatz des RiPanel Processing Center

schaffen?

Thorsten Freytag: Die Voraussetzung ist ein Internetanschluss. Die Software zum Start kommt schon mit der Maschine.

Über die einfache Implementierung hinaus gibt es gute Gründe für die Cloud. Wir arbeiten mit Eplan aktiv daran, das

Ökosystem rund um Engineering und Herstellung immer weiter auszubauen. Wenn alle Nutzer zentral auf die aktuellen Daten als „Single Source of Truth“ zugreifen, entfaltet sich der Nutzen eines Digitalen Zwillings erst richtig. Mit dem RiPanel Procesing Center erhöhen wir die Durchgängigkeit dieser Daten bis zur Maschine. Ein Praxisvorteil: Der Konstrukteur

kann schon mit diesem Datensatz korrekt den Auftrag übergeben und muss sich nicht mehr mit Maschinen-Parametern

oder Werkzeugbestückung etc. befassen. Hinzu kommen weitere Cloudvorteile wie die einfache Nutzerverwaltung

über bestehende Eplan-Konten, stets aktuelle Bauteil-Bibliotheken und automatische Updates.

Die Daten welcher ECAD-Tools können gegenwärtig in das RiPanel Processing Center einfließen, und welche Verarbeitungszentren können diese dann weiterverarbeiten?

Freytag: Die Daten können direkt aus dem Engineering-Projekt von Eplan kommen. Wer weniger tief einsteigen möchte, kann auch den Rittal Schaltschrank-Konfigurator RiPanel oder das Layout-Tool direkt im RiPanel Processing Center nutzen. Auch Daten aus CAE-Tools oder CAD-Daten im DXF-Format sind möglich. Über das Jobmanagement werden die Engineering-Daten einfach den Produktionsaufträgen angehängt. Gestartet sind wir mit der Anbindung des Perforex Milling Terminal MT und des Zuschnittcenters Secarex AC18. Natürlich werden immer mehr Maschinen folgen. Auf der SPS Messe in Nürnberg wird es Neuigkeiten dazu geben.

Wie entsteht der Effizienzgewinn, den ein Schaltanlagenbauer durch die Software erreicht?

Freytag: Das beginnt schon bei einer einzigen Maschine, nicht nur wegen des verbesserten Datenübergangs aus dem Engineering.

Digitales Job-Management schafft Transparenz und bessere Ressourcenauslastung. Wer Gleichteile per Drag&Drop zusammenfasst, reduziert Rüstzeiten. Auch das Änderungsmanagement wird relevanter. Immer häufiger werden Pläne im laufenden Prozess angepasst, auch weil Bauteile nicht lieferbar sind. Da braucht es schnellen Überblick über den Fertigungsstatus und nötige

Änderungen. Wir sind überzeugt: In der Arbeitsvorbereitung und den gesamten Prozessen schlummert noch großes Optimierungspotenzial, das die Betriebe heben wollen. Die Fertigung wird stärker Teil der gesamten digital gestützten Prozesskette

werden, zentral geplant und gesteuert. Das RiPanel Processing Center bietet den Einstieg dafür und die digitale Brücke zum Ökosystem.