Verdrahtungszentrum Averex

Automatisches Verdrahten

In vielen industriellen Fertigungsprozessen, in denen noch manuelle Arbeit vorherrscht, besteht Potenzial, durch Automatisierung Zeit und Kosten einzusparen. Ein typisches Beispiel ist der Steuerungs- und Schaltanlagenbau, wo die Automatisierung der verschiedenen Prozessschritte von der Planung über die Fertigung bis hin zu Montage und Prüfung deutliche Optimierungspotenziale versprechen. Hier bietet der Firmenverbund der zur Friedhelm Loh Group gehörenden Unternehmen Eplan, Rittal und Kiesling Maschinentechnik neue Lösungen entlang der gesamten Wertschöpfungskette. Die neueste Entwicklung ist das Verdrahtungszentrum Averex von Kiesling Maschinentechnik, das den zeitaufwändigen Prozess des Verdrahtens von Montageplatten zukünftig automatisieren soll.

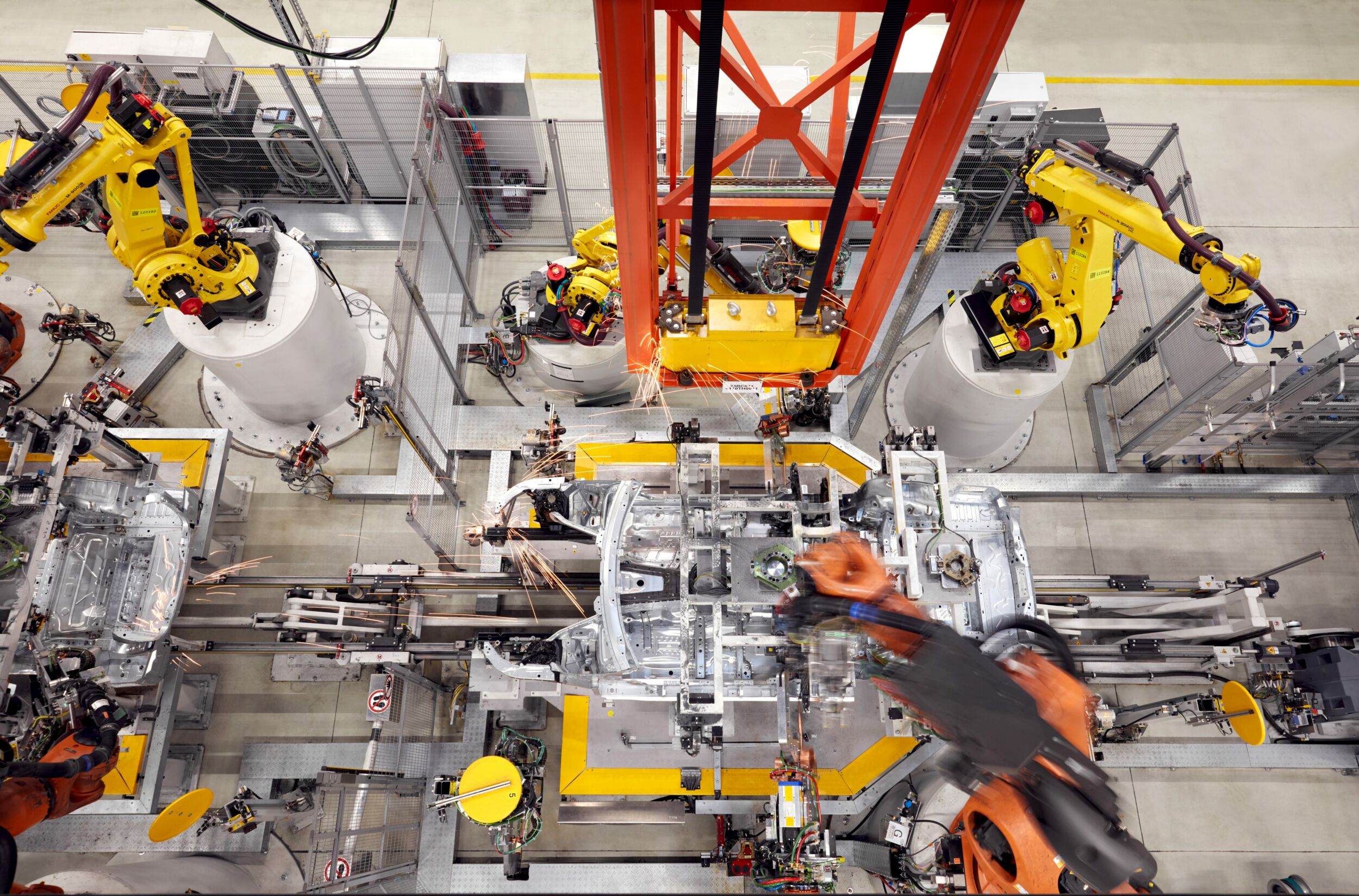

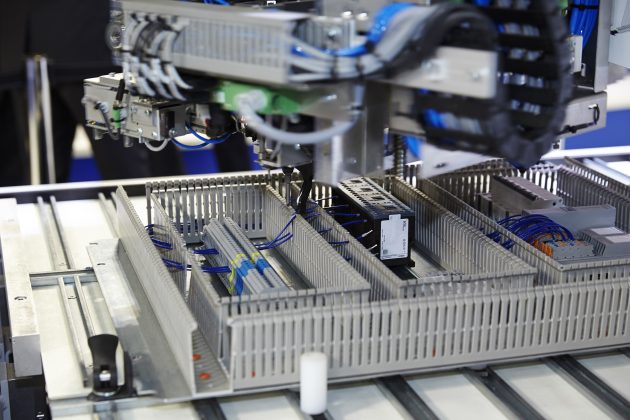

Der Verdrahtungsroboter Averex von Kiesling Maschinentechnik ermöglicht eine automatisierte Verdrahtung der Montageplatte. (Bild: Rittal GmbH & Co. KG)

Bevor eine Schaltanlage in Betrieb gehen kann, sind viele Schritte notwendig. Bereits bei der Elektroplanung wird die Grundlage dafür gelegt, dass sämtliche Prozesse entlang der gesamten Wertschöpfungskette nahtlos ineinandergreifen und so zu einer hohen Effizienz beitragen. Wichtig ist dabei die Durchgängigkeit der Daten, die zu Beginn des Engineering-Prozesses in der Planung beispielsweise mit Eplan Electric erzeugt werden. Diese können im Anschluss für viele weitere Schritte wie Aufbauplanung, Bearbeiten von Montageplatten, Hutschienenbestückung, Konfektionieren von Leitungen, Montieren von Komponenten auf die Montageplatte bzw. in den Schaltschrank, Verdrahten von Komponenten, Prüfung und Inbetriebnahme, wiederverwendet werden. Auch betriebswirtschaftliche Abläufe, etwa Bestellwesen und Logistik, lassen sich mit diesen Daten steuern.

Der patentierte um 270° drehbare Bearbeitungskopf erledigt alle Arbeitsschritte der Verdrahtung, wie Schneiden, Abisolieren, Crimpen, Beschriften und das Kontaktieren. (Bild: Rittal GmbH & Co. KG)

Weltweit erstes robotergestütztes Verdrahtungszentrum

Neben der Elektroplanung, die heute praktisch ausschließlich mit modernen Softwaretools realisiert wird, kommen auch in den nachfolgenden Schritten immer häufiger automatisierte Lösungen zum Einsatz, die die heute häufig noch manuell ausgeführten Arbeitsschritte nach und nach ersetzen. Zu den Aufgaben, die bereits seit Jahren von automatisierten Maschinen übernommen werden, gehört die Metallbearbeitung: Bohren von Löchern, Schneiden von Gewinden und Fräsen von Durchbrüchen sind die häufigsten Arbeitsschritte. Mit einem Bearbeitungszentrum der Perforex-Serie von Kiesling Maschinentechnik, die für alle im Schaltanlagenbau üblichen Materialien wie Stahl, Edelstahl, Aluminium, Kupfer und auch Kunststoff geeignet ist, lässt sich gegenüber der manuellen Bearbeitung bis zu 85% Zeit einsparen. Für die Programmierung der Bearbeitungszentren lassen sich die Daten aus der Elektroplanung mit Eplan nahtlos übernehmen. Ein weiterer Arbeitsschritt, für den seit kurzer Zeit eine Automatisierungsmöglichkeit besteht, ist die Bestückung von Hutschienen mit Reihenklemmen. Diese werden auf DIN-Hutschienen montiert, indem sie aufgesetzt und dann eingerastet werden. Für diesen einfachen und weitgehend standardisierten Arbeitsschritt bietet Kiesling mit dem Klemmenbestückungsautomat Athex eine vollautomatische Lösung an. Kernstück der Maschine ist ein Bestückungsarm, der die passende Klemme aus einem Magazin entnimmt und sie an der richtigen Stelle auf die Hutschiene aufrastet. In der Grundausstattung hat der Bestückungsautomat zehn Klemmenmagazine, die mit unterschiedlichen Klemmen gefüllt werden können. Dabei sind die Magazine für alle gängigen Klemmen der verschiedenen Hersteller geeignet. Diese vollautomatisierte Fertigung erhöht die Produktivität im Schaltschrankbau beträchtlich. Natürlich kann auch der Athex auf die Daten aus der Elektroplanung zurückgreifen. Neben der Metallbearbeitung und der Bestückung der Montageplatte mit Komponenten ist ein weiterer arbeitsintensiver Schritt in der Fertigung des Schaltanlagenbaus das Verdrahten der Komponenten. Aus der Elektroplanung lässt sich der Verlegeweg der Leitungen berechnen. Heute werden diese Daten teilweise dazu benutzt, um die Leitungen automatisiert zu konfektionieren. Die anschließende Verdrahtung – also das Schaffen der eigentlichen elektrischen Verbindung – muss in der Regel noch manuell erledigt werden. Dieser Vorgang ist sehr zeitintensiv und damit ein großer Kostenfaktor im Schaltanlagenbau. Für eine typische Montageplatte mit etwa 300 Verbindungen benötigt eine Fachkraft ungefähr 15 Stunden, um die Adern auf die richtige Länge abzuschneiden, abzuisolieren, mit Adernhülsen zu vercrimpen, durch Kabelkanäle zu führen und sie an den Bauteilen zu befestigen. Hier besteht großes Potenzial für eine Effizienzsteigerung. Bisherige Versuche zeigten allerdings, dass die Verdrahtung von Schaltschränken als nicht automatisierbar gilt. Mit der Entwicklung des weltweit ersten robotergestützten Verdrahtungszentrums Averex hat Kiesling Maschinentechnik zusammen mit einem Entwicklungspartner nach fünfjähriger Entwicklungszeit aber bewiesen, dass es doch funktioniert. Das weltweit erste robotergestützte Verdrahtungszentrum Averex schneidet Adern auf die richtige Länge, isoliert sie ab, vercrimpt sie mit Adernhülsen, führt Drähte durch die Kabelkanäle und befestigt sie an den Bauteilen wie Klemmen, Schützen und Motorschutzschaltern. Das Kernstück und gleichzeitig das technische Highlight des Averex ist der patentierte, um 270° drehbare Bearbeitungskopf, der unter anderem die Kabelführung übernimmt. Zusätzlich führt er die Arbeitsschritte Schneiden, Abisolieren und Crimpen aus. Außerdem können die einzelnen Kabel direkt während der Montage beschriftet werden. Eine drehmomentgesteuerte Schraubereinheit mit einem Werkzeugwechsler für sechs Werkzeuge steht für die Schraubmontage zur Verfügung. Um die Flexibilität der Verdrahtung zu gewährleisten ist ein automatischer Drahtwechsler, der Platz für bis zu 16 verschiedenen Arten von Drähten mit unterschiedlichen Farben und Querschnitten bietet, integriert. Muss der Draht gewechselt werden, wird er mechanisch aus dem Bearbeitungskopf zurückgezogen. Anschließend wird der neue Draht mit der Unterstützung von Druckluft durch einen Schlauch zum Bearbeitungskopf geführt. Sowohl das Verlegen des Drahts in den Kabelkanälen als auch die Führung des Drahts und die Anschlusstechnik funktionieren sehr zuverlässig. Neben Klemmen mit Schraubanschluss lassen sich auch Klemmen mit Push-In-Technik anschließen.

Durch das automatisierte Verdrahten reduziert sich die Montagezeit bei einem durchschnittlichen Schaltschrank um etwa 15 Stunden. (Bild: Rittal GmbH & Co. KG)

3D-Daten entscheiden

Die Verdrahtung mit Averex kann natürlich nur funktionieren, wenn die Art der Bauteile und deren Position auf der Montageplatte sowie die Verdrahtungsdaten bekannt sind. Aus der Elektroplanung mit Eplan lassen sich diese Daten über eine eigens entwickelte Maschinenschnittstelle an den Averex übergeben. Im ersten Schritt überprüft der Roboter den Aufbau der Montageplatte mit einer Laserabtastung. Dabei werden die korrekten Positionen der Komponenten verifiziert und eine eventuelle Montagetoleranz erfasst. Eine weitere technische Herausforderung ist die Anschlusstechnik. Die verschiedenen Bauelemente haben teilweise stark unterschiedliche Arten des Anschlusses. Bei der Schraubanschlusstechnik werden zum Beispiel je nach Komponente unterschiedliche Schrauben verwendet. Um die Verdrahtung durchführen zu können, benötigt der Averex viele zusätzliche Informationen über die verwendeten Komponenten. Dabei muss nicht nur die Position des Anschlusses einer Klemme bekannt sein, sondern man benötigt auch einen so genannten Drahtvektor – also die Richtung aus der die Leitung in den Anschlussraum eingeführt werden muss. Auch die Art der Schraube, das notwendige Anzugmoment, die Steigung des Gewindes und viele weiteren Daten sind für eine korrekte Verdrahtung notwendig.

Enorme Effizienzsteigerung möglich

Im Vergleich zu einem durchschnittlichen manuellen Verdrahtungsvorgang, der in der Regel rund 180s dauert, erledigt der Averex die gleiche Aufgabe in nur 40s. Neben der Zeit und damit Kostenersparnis bietet der durchgängige Workflow, der durch die automatisierten Prozesse entlang der Wertschöpfungskette möglich wird, auch Qualitätsvorteile. Die Vorteile des Averex lassen sich aktuell besonders bei einer Serienfertigung realisieren, da für einen Teil der Komponenten, noch nicht alle benötigten Daten vorliegen und diese vor der Verdrahtung erst erfasst werden müssen. Je länger der Averex aber im Einsatz ist, umso umfangreicher wird die Komponentendatenbank werden. Stellen dann in Zukunft noch die Hersteller alle Daten ihrer Komponenten zur Verfügung, wird sich der Effizienzgewinn auch bei einer Losgröße 1 realisieren lassen. Die beiden ersten Teststellungen sind konkret geplant. Die Averex Bearbeitungszentren müssen dort unter realen Produktionsbedingungen beweisen, dass sie zuverlässig und effizient arbeiten. Weniger manuelle Tätigkeit während der Montage im Schaltanlagenbau – das ist der Vorteil, der sich durch den Einsatz automatisierter Kiesling-Maschinen wie Averex, Perforex und Athex realisieren lässt. Die Unternehmen der Friedhelm Loh Group, Eplan, Rittal und Kiesling Maschinentechnik, bieten dem Schaltanlagenbauer insgesamt Systeme und Lösungen an, mit denen er seinen gesamten Engineering-Prozess von der Elektroplanung bis zur Inbetriebnahme sehr effizient gestalten kann. Wichtige Voraussetzung hierfür ist, dass alle Prozesse entlang der Wertschöpfungskette mit konsistenten Daten arbeiten.