Interview mit Dr. Sebastian Durst, Leiter der Division Cabinet Products bei Weidmüller

„Der Schaltschrankbau ist Ready-to-Robot“

In Zeiten voller Auftragsbücher sowie zunehmendem Fachkräftemangel müssen Wertschöpfungsprozesse immer schneller, präziser und wirtschaftlicher erfolgen. Dies gilt auch für den Schaltschrankbau. Die Digitalisierung ist dabei ein wichtiger Faktor. Im Interview erklärt Dr. Sebastian Durst, Leiter der Division Cabinet Products bei Weidmüller, wie das Unternehmen den Anforderungen der Digitalisierung begegnet und welche konkreten Angebote bereits existieren.

Dr. Sebastian Durst: „Die Digitalisierung bietet vielfältige Möglichkeiten, die Fehleranfälligkeit zu reduzieren, Abläufe zu beschleunigen und Kosten zu senken.“ (Bild: Weidmüller GmbH & Co. KG)

Herr Dr. Durst, was bedeutet Digitalisierung für den Schaltschrankbau?

Dr. Sebastian Durst: Der Schaltschrankbau ist ein Projektgeschäft – mit allem, was dazugehört: Bestellungen auf Zuruf, enge Terminvorgaben und Last-Minute-Änderungen am Design sind die Regel. Dabei wird der Schaltschrankbau derzeit durch manuelle Prozessschritte und vielfältige Medienbrüche geprägt: Während Konstruktion und Engineering heute weitestgehend durch verschiedene CAD/CAE-Werkzeuge unterstützt werden, ist in der Fertigung und Montage der ausgedruckte Fertigungsordner mit Montage- und Stromlaufplan häufig das zentrale Dokument. Die Digitalisierung bietet hier vielfältige Chancen, die Fehleranfälligkeit zu reduzieren, Abläufe zu beschleunigen und gleichzeitig Kosten zu senken. Zugleich sind mit Automatisierungslösungen aber auch neue Anforderungen verbunden, z.B. an das Komponentendesign.

Was bedeutet das für Weidmüller?

Durst: Bleiben wir beim Beispiel Komponentendesign. In den vergangenen Jahrzehnten wurde das Design der Komponenten, wie z.B. Reihenklemmen, konsequent nach Maßgabe einer bestmöglichen Ergonomie und Haptik bei manueller Bestückung optimiert. Ein Beispiel hierfür sind die seitlichen Griffmulden bei unserer W-Reihe. Im Zuge einer automatisierten Bestückung gelten jedoch andere Anforderungen. Ein Roboter bevorzugt aufgrund der einfacheren Greifbarkeit parallele Flächen. Aber auch im Bereich der Produktdaten gelten im Zeitalter der Digitalisierung neue Maßstäbe. Während bei einer manuellen Bestückung, Markierung und Verdrahtung, Themen wie der optimale Einführwinkel für den Leiter oder der Neigungswinkel der Markiererfläche überflüssig waren, bzw. der Erfahrung des Monteurs oblagen, benötigt der Roboter all diese Angaben. Darüber hinaus bieten sich aber auch Chancen für zusätzliche Serviceangebote, z.B. basierend auf der Digitalisierung und Automatisierung der eigenen Fertigung. Wichtig ist dabei eine ganzheitliche Perspektive: Automatisierung im Schaltschrankbau gelingt nur, wenn Komponenten, Digitalisierung und Automatisierungstechnik zusammenpassen.

Welche konkreten Angebote bietet Weidmüller bereits seinen Kunden?

Durst: Bezogen auf das Komponentendesign setzen wir bereits heute konsequent auf ‚ready-to-robot‘. So wurde beispielsweise bei unserer neuen Reihenklemmenfamilie Klippon Connect A-Reihe von Beginn an auf greiferoptimierte Außenkonturen geachtet. Durch die parallelen Außenflächen sind die Reihenklemmen auch für Roboter einfach zu greifen. Im Bereich der Produktdaten sehen wir uns als führenden Anbieter und bauen dies weiter aus. So bieten wir unseren Kunden bereits heute standardmäßig über den eCl@ss-Standard hinausgehend relevante Daten, wie z.B. den Neigungswinkel der Markierungsfläche als Basis für eine automatisierte Laserbeschriftung. Der ‚digitale Schatten‘ ist bei Weidmüller Realität. Und schließlich haben wir mit unserem sogenannten Fast Delivery Service für einbaufertige Klemmleisten sowie bestückte Gehäuse als Teil von Klippon Services ein völlig neues Serviceangebot geschaffen. Innovativ ist dabei vor allem die Art und Weise, wie dieser Service integriert in die Kundenprozesse echten Mehrwert schafft.

Können Sie den Fast Delivery Service genauer erklären?

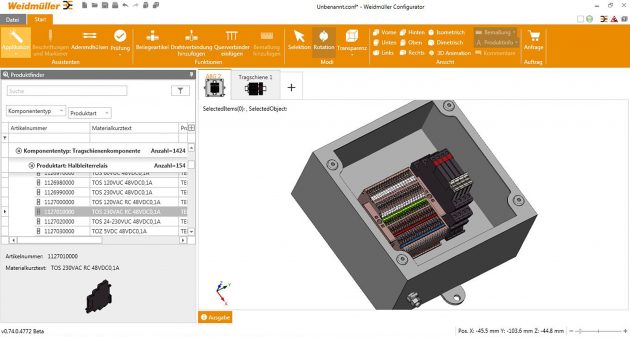

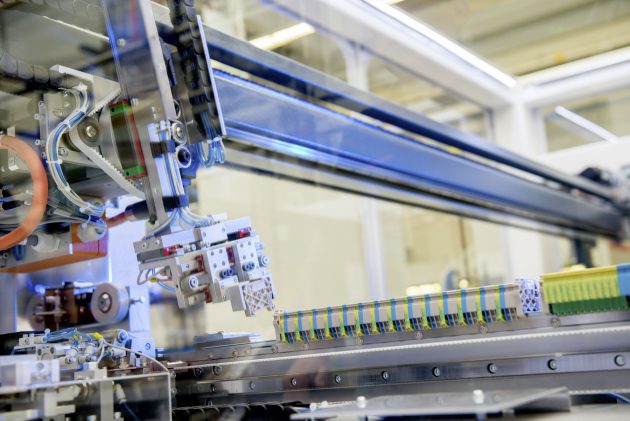

Durst: Die digitalisierte und automatisierte Wertschöpfungskette des Fast Delivery Service umfasst vier Schritte. Im ersten Schritt konfiguriert der Kunde in unserem Weidmüller Configurator (WMC) – der eingebettet ist in das von ihm genutzte eCAD System – die gewünschte Klemmleiste bzw. das bestückte Gehäuse. Dabei bietet der WMC zahlreiche Assistenzfunktionen, wie z.B. eine automatische Prüfung auf Vollständigkeit und Plausibilität. Fehlt relevantes Zubehör, wird dieses automatisch ergänzt. Im zweiten Schritt erhält der Kunden innerhalb weniger Minuten ein fix und fertiges Angebot inklusive aller relevanten Informationen. Nach erfolgter Bestellung werden die Daten aus dem WMC über ein automatisches Interface direkt in die Weidmüller Systeme übertragen. Auf dieser Basis erfolgt die automatische Bestückung der Klemmleiste bzw. die Bearbeitung und Bestückung der Gehäuse. Die einbaufertige Klemmleiste wird so innerhalb von nur vier Tagen ab Kundenbestellung montiert und anschließend an den Kunden geliefert. Schaltschrankbauer in Deutschland können so bereits nach fünf Arbeitstagen ihre Konfiguration dem Praxistest unterziehen.

Welche Vorteile resultieren dabei für den Kunden?

Durst: Mit wenigen Worten: Der Prozess ist schnell, einfach und wirtschaftlich ab Losgröße 1. Durch die Digitalisierung der Wertschöpfungskette wird der Bestellvorgang für den Kunden deutlich vereinfacht, zeitraubende Iterationsschleifen entfallen. Er erhält innerhalb von nur wenigen Minuten ein automatisiertes Angebot. Die garantierte Lieferzeit von vier Tagen plus Transportzeit bei Klemmleisten erlaubt ihm darüber hinaus eine Integration dieses Services in seine Standardabläufe, eine aufwändige Vorausplanung ist nicht notwendig. Damit können sich unsere Kunden durch Outsourcing dieser Tätigkeiten auf ihr Kerngeschäft fokussieren. Und anstatt viele einzelne Artikel zu handeln, muss der Kunde je Klemmleiste oder bestücktem Gehäuse nur einen Artikel managen. Das reduziert Komplexitäts- und Lagerhaltungskosten. Auch deshalb bekommen wir aktuell sehr viel positives Feedback zu unserem Fast Delivery Service.

Welche weitere Entwicklung sehen Sie für die nächsten Jahre?

Durst: Mit den derzeitigen Lösungen ist sicherlich noch nicht die Endausbaustufe des digitalisierten Schaltschrankbaus erreicht. Aktuell wird die Entwicklung noch von einzelnen Pionieren getrieben, die Nachfrage wächst in Zeiten von vollen Auftragsbüchern und gleichzeitigem Fachkräftemangel aber rapide. Ich gehe davon aus, dass innerhalb der nächsten fünf Jahre Digitalisierungs- und Automatisierungslösungen für den Schaltschrankbau eine weite Verbreitung erfahren werden. Als Partner für den automatisierten Schaltschrankbau unterstützen wir unsere Kunden und Partner dabei, von den individuellen Chancen der Digitalisierung und Automatisierung zu profitieren. Was das bedeuten kann, zeigen wir auf der Hannover Messe auf unserem Stand anhand einer neuen Liveapplikation am Beispiel der Intralogistik. Konkret handelt es sich dabei um einen Bestückungsautomaten mit Förderband, bei dem auf Basis des WMC auch unsere Komponenten für den Schaltschrank aus dem Klippon Connect Programm zum Einsatz kommen. Weidmüller ist ‚ready to robot‘. (jwz)