IT aus dem Container

Die Lösung: ein Standardcontainer in zwei Größen, in den nach und nach die Produktions-IT jeder einzelnen Produktionsstätte umziehen sollte. Aufgestellt auf einer frei zugänglichen Parzelle in unmittelbarer Nähe des jeweiligen Werkes. Nach dem immer gleichen Plan montiert und ausgestattet: vom Klimagerät über Brandmelde- und Löschanlage und Rack bis hin zur exakten Länge und Beschriftung der benötigten Kabel und Steckverbindungen ist jedes Einzelteil elektronisch inventarisiert. So entsteht ein digitaler Twin, der ebenso eine sichere Wartung wie auch ein virtuelles Ressourcenmanagement der MicroDC ermöglicht. Das wertvolle und sensible Innere stets geschützt von einer stabilen Stahlblechhülle. Dazu exakt geregelte Prozesse, über die diese Container in die Konstellation auf dem Werksgelände einzubinden sind – von der Anbindung der Produktionsdaten per Unterlandkabel, die Regulierung der Spannung von 500V in der Produktion zu 400V im Container bis zur Eingliederung der Standorte in das konzernweite Sicherheitskonzept – vom Brandschutz bis zur Zugangskontrolle. Gestartet hatte Thyssenkrupp die Suche nach einer Lösung bereits 2016. Damals hatte der Unternehmensvorstand beschlossen, die produktionsrelevante IT-Infrastruktur konzernweit zu modernisieren und diese künftig nicht mehr über Dienstleister zu managen, sondern die Hoheit über diese hochgradig wettbewerbsrelevanten Daten wieder ins Unternehmen zurückzuholen. Und mit der Unterstützung von Rittal eine langfristig tragfähige Lösung zu erarbeiten. Nach einer gemeinsamen Analysephase definierten beide Unternehmen die erforderlichen Spezifikationen, in die das Produktions-Know-how der Thyssenkrupp-Mitarbeiter und das Rechenzentrums-Know-how der Rittal Kollegen gleichermaßen einflossen.

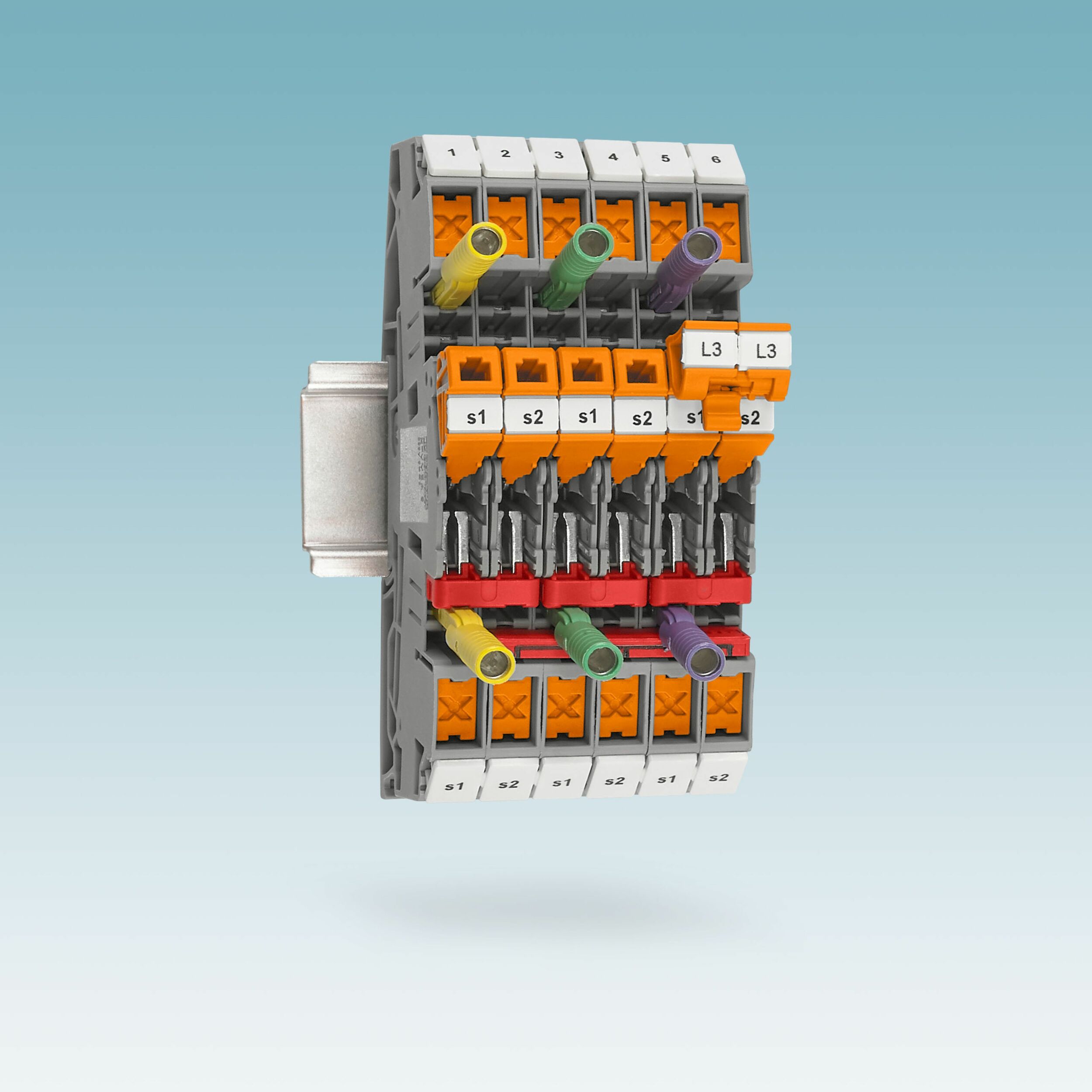

Alles im Blick: Die MicroDC sind komplett per remote gemanagt und in die Prozesse des Werkes integriert. Stefan Willing (links) und Thomas Jahn planen bereits den weiteren Ausbau. (Bild: Rittal GmbH & Co. KG)

Heute in sechs Wochen einsatzbereit

Zwölf Monate Vorarbeit waren nötig, bis am Standort Duisburg-Süd der erste Container in Betrieb ging. Ein Containerpärchen, denn Produktionsdaten sind in einem identischen Zwilling mit autarker Versorgung gesichert. Ein Aufwand, der sich rechnet: Denn nach der aufwendigen Erstinstallation für den Standort Duisburg-Süd dauert es mittlerweile nur noch sechs Wochen ab Aufstellung beim Kunden, bis ein neuer Container in Betrieb gehen kann. Neben dem Pärchen am Warmbandwerk 1 in Duisburg-Hamborn stehen inzwischen das zweite und dritte in Duisburg-Beeckerwerth fürs Warmbandwerk 2 und das Kaltwalzwerk 2. Im vierten ist das Management Data Center untergebracht, von dem aus die Situation in allen anderen Containern im Blick hat: Laufen die Klimaanlagen zuverlässig? Ist die Spannungsversorgung in Ordnung? Laufen Server und IT-Prozesse stabil? „Mit unseren vorkonfigurierten und modular aufgebauten Systemen für Edge-Computing helfen wir Thyssenkrupp Steel dabei, neue IT-Infrastrukturen schnell, sicher und wirtschaftlich an beinahe beliebigen Standorten innerhalb des Firmengeländes zu realisieren“, sagt Michael Nicolai, Leiter des IT-Vertriebs bei Rittal. „So wie ein routinierter Bauträger einfach weiß, welche Größe, Schnitte und Anordnung einzelne Räume in einem Haus idealerweise haben sollten, weil er das schon ungezählte Male gemacht hat, so ist uns Planung und Bau solcher Container in Fleisch und Blut übergegangen.“ Auch Standort Nummer 5 haben Thyssenkrupp Steel und Rittal schon im Visier: Dortmund-Westfalenhütte. Neben dem bestehenden Kaltwalzwerk 3 soll ab Mai 2019 die dort neue Verzinkungsanlage mit zeitgemäßer Produktions-IT versorgt werden. Die Standorte Bochum und Siegerland bilden dann den Abschluss des Programms. „Unsere Erfahrungen mit den Rittal Containern sind sehr positiv“, sagt der Projektleiter. „Sie sind unser Werksstandard und ein elementarer Baustein unserer Zielarchitektur für unsere Produktions-IT.“