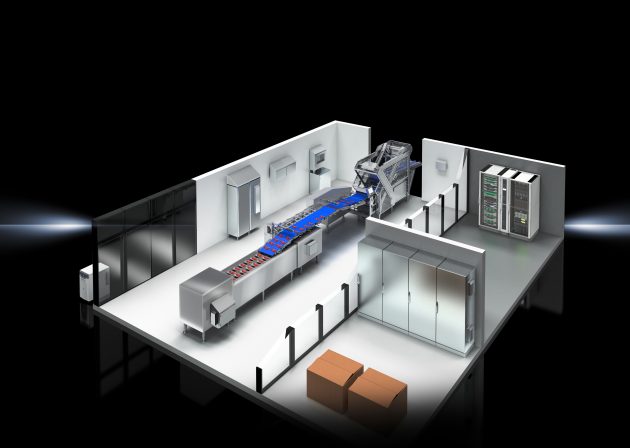

Hygienic-Design-Lösungen für die Kaffeekapsel-Produktion

Sauber!

Wenn Werbeträger George Clooney und Millionen Kunden ihren Nespresso-Kaffee aus Kapseln genießen, wissen sie nicht, dass der Nestlé-Konzern moderne Hygienic-Design-Lösungen von Rittal einsetzt. Damit übertrifft das Unternehmen im Product Technology Center in Orbe alle gesetzlichen Hygieneanforderungen.

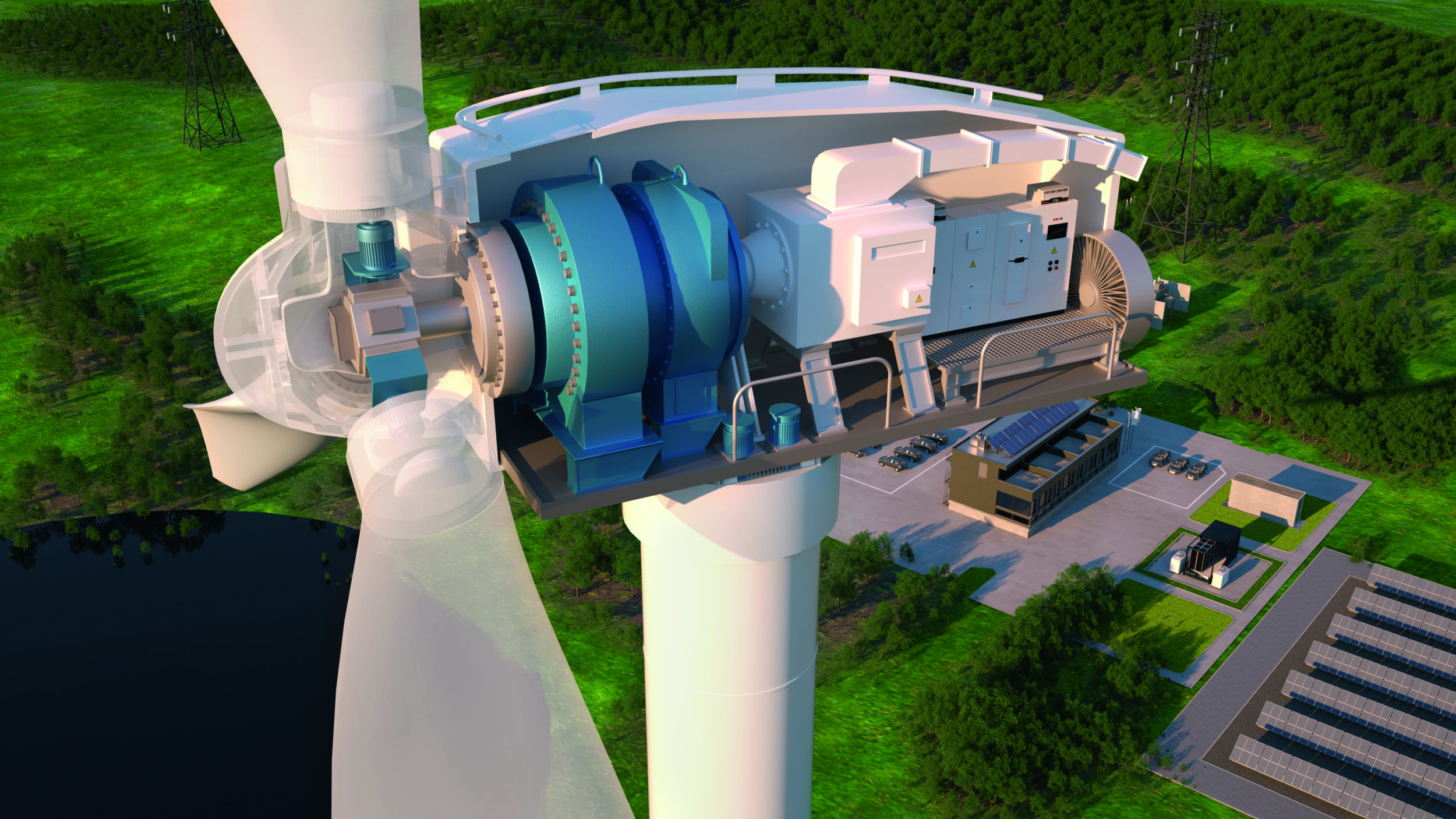

Alle Bereiche in der Nahrungs- und Genussmittelindustrie stellen unterschiedliche Anforderungen an die Hygiene. Rittal bietet neben den neuen Luft/Wasser-Wärmetauschern unterschiedliche Lösungen – vom Gehäuse über die Stromverteilung bis hin zur Klimatisierung und der IT-Infrastruktur. (Bild: Rittal GmbH & Co. KG)

„Der Hochdruckreiniger ist unser wichtigstes Werkzeug“, sagt Philippe Demarque und wischt prüfend mit dem Finger über das Edelstahldach eines Klemmkastens. Für seine Arbeit ist Sauberkeit die Grundvoraussetzung. In puncto Hygiene Kompromisse machen? Kommt für den Produktionsleiter des Nestlé Product Technology Center (PTC) im schweizerischen Orbe nicht infrage. „In der Lebensmittelindustrie herrschen bereits strenge Hygienestandards. Wir bei Nestlé fügen noch zwei Schichten an Anforderungen hinzu.“ Wie genau das aussehen kann, zeigt nicht nur die blitzblanke Fertigung des Forschungs- und Entwicklungszentrums für Kaffee, Schokoladen und Malzgetränke. Auch das hier entwickelte Hygienepflichtenheft verdeutlicht: viel hilft viel. Wie sind elektrische Kabel zu fixieren? Welche Vorsichtsmaßnahmen müssen beim Schweißen getroffen werden? Wie reinigungsfähig müssen die Oberflächen der Anlagen und Maschinen sein? Für alle offenen Prozesse in der Lebensmittelproduktion sind bei Nestlé klare Vorkehrungen getroffen. Nur in Bereichen, bei denen Flüssigkeiten in geschlossenen Rohren und Behältern zirkulieren, sind die Anforderungen weniger streng. „Wir können und wollen nicht riskieren, dass sich in unseren Fertigungsräumen Ablagerungen wie Staub, Schmutz und Wasser festsetzen“, erläutert Demarque. „Denn die begünstigen das Bakterienwachstum und führen so im schlimmsten Fall zu Verunreinigungen und Schimmelbildung.“ Die tägliche Reinigung ist bei Nestlé deshalb selbst bei aufwendigen Installationen, wie Rohrleitungen für Wasser oder Druckluft, Pflicht – und die gibt es im PTC, dem Herzen der Kaffeeforschung von Nestlé, wirklich überall.

Effiziente Reinigung

Damit das sogenannte Cleaning in Place dennoch so effizient wie möglich vonstattengeht, gibt es einen festgelegten Reinigungsablauf. Als Erstes kommt mit Natronlauge versetzte Reinigungsflüssigkeit zum Einsatz, die den Schmutz schnell und sicher löst. Als Nächstes folgt mit Sauerstoff angereichertes Wasser. Erst danach wird mehrfach mit heißem Wasser nachgespült. „Die Anlagen werden dabei immer von oben nach unten gereinigt“, erläutert Demarque. „Denn der Fluss aus Wasser und Schaum soll alles mitnehmen.“ Vor allem gewölbte Oberflächen, tote Winkel und freiliegende Gewindegänge von Schraubköpfen können diesen Effekt jedoch verhindern. „Damit das nicht passiert, setzt Nestlé auf Hygienic Design – also hygienegerecht gestaltete Maschinen, Anlagen, Gehäuse und Schaltschränke“, sagt Demarque. Im PTC stammt ein Großteil von ihnen vom langjährigen Systempartner Rittal. „Nestlé ist ein sehr anspruchsvoller Kunde, der gegenüber seinen Projektanbietern einen sehr detaillierten Anforderungskatalog formuliert“, stellt Julien Gaillard, Niederlassungsleiter von Rittal in der französischsprachigen Schweiz, fest. „Es liegt also an uns, eine auf die Bedürfnisse des Kunden zugeschnittene Lösung vorzuschlagen.“ Um dieses Ziel zu erreichen, investiert Rittal viel – nicht nur in die Beratung sondern auch in die Produktentwicklung.

Strenge Reinigungsabläufe stellen hohe Anforderungen an die Gehäuse, die in der Lebensmittelindustrie eingesetzt werden. (Bild: Rittal GmbH & Co. KG)

Hygienic Design in jedem Detail

Von spaltfreien Silikondichtungen, über geneigte Dächer bis hin zu nach innen verlagerten Türscharnieren: die HygienicDesign-Lösungen von Rittal sind bis ins Detail durchdacht. „Unsere Gehäuse und Schaltschränke sollen schließlich nicht nur elektronische Komponenten vor Staub, Wasser und anderen Fremdeinflüssen schützen, sondern auch einfach zu reinigen sein“, erläutert Gaillard. Zum Schutz von Tastern und Displays sind im PTC in Orbe deshalb große transparente Abdeckungen angebracht. Schraubverschlüsse sind so montiert, dass sie nicht verloren gehen können. Glatte Edelstahloberflächen reduzieren Toträume und damit den Einsatz von Reinigungs- und Desinfektionsmitteln. Gehäuse sind mit runden Abstandshaltern zur Wand montiert, um bei der Reinigung auch ihre Rückseite erreichen zu können. „Diese kleinen Details haben eine große Wirkung“, ist Gaillard sich sicher. „Und sie gehören bei unseren Hygienic-Design-Lösungen zum Standard.“ Ein Standard, der auch den hohen nationalen und internationalen Hygienevorschriften der Nahrungsmittelindustrie genügt. „Ob ISO22000, Hazard Analysis and Critical Control Points oder Codex Alimentarius – unsere Kunden müssen sich keine Gedanken darüber machen, ob sie den gängigen Normen gerecht werden können“, stellt Gaillard fest. „Denn die einzige Voraussetzung dafür ist die regelmäßige Reinigung.“

Neue Maßstäbe setzen

Kein Wunder also, dass Nestlé die gesetzlichen Hygienevorschriften nicht nur erfüllt, sondern übertrifft – und das nicht nur in der Schweiz, sondern weltweit. „Auch wenn unsere Ländergesellschaften autonom entscheiden können, in welche Technologien sie investieren, setzen wir im Product Technology Center den weltweiten Maßstab“, berichtet Demarque. Denn das hier entwickelte Hygiene-Pflichtenheft wie auch ein Katalog zu technischen Spezifikationen bei Neuanschaffungen gelten in sämtlichen Niederlassungen als Leitfaden. Wir wollen einfach die besten und neuesten Produkte beschaffen, die auf dem Markt erhältlich sind“, sagt Demarque.

Das Nestlé Product Technology Center (PTC) in Orbe (Schweiz) ist das konzernweite Forschungs- und Entwicklungszentrum für Kaffee, Schokoladen und Malzgetränke. (Bild: Rittal GmbH & Co. KG)