Digitale, automatisierte Fertigungsprozesse steigern die Produktivität exponentiell

Reduzierte Opportunitäts- und Produktionskosten

Unternehmenswachstum erfordert nicht unbedingt mehr Personal und mehr Platz in der Werkstatt. Wenn Schaltschrankbauer ihre Abläufe sukzessive modernisieren, verschlanken und abteilungsübergreifend verzahnen, steigern sie ihre Lieferperformance und schaffen Kapazitäten für zusätzliche Projekte. Die Kombination stark reduzierter Opportunitätskosten für entgangene Aufträge mit reduzierten Produktionskosten amortisiert schnell die notwendige Investition in Software und Maschinen. Nicht zuletzt auch, weil nun die konstant hohe Produktqualität Kunden zu treuen Kunden machen.

Ein Fachmann, ein Schaltschrank, eine Woche. Schaltanlagenbauer, die so rechnen, arbeiten nicht selten mit durchschnittlich 300 Seiten ausgedrucktem Schaltplan plus Stückliste, um einen Schaltschrank zu bauen. Sie selbst bereiten das Gehäuse manuell vor, sie konfektionieren, beschriften und montieren die Bauteile, um sie anschließend auch zu verdrahten. Dabei bieten moderne Technologien ein hohes Optimierungspotenzial für die Fachbereiche Entwicklung und Fertigung. Die Frage ist also nicht, ob interne Abläufe digitalisiert und automatisiert werden sollen, sondern wie und in welcher Reihenfolge.

ECAD-Dokumentation gewinnbringend nutzen

Eine Studie des Instituts für Steuerungstechnik der Werkzeugmaschinen und Fertigungseinrichtungen (ISW) der Universität Stuttgart aus dem Jahr 2017 setzt auf den virtuellen Zwilling der Schaltanlage im ECAD-System als Dreh- und Angelpunkt für alle nachgelagerten Prozesse. Hierzu müssen Entwicklungsteams den vollen Funktionsumfang des ECAD-Systems nutzen, und zwar inklusive der Prüfroutinen, die etwaige Fehler im Schaltplan aufdecken. Denn nur einwandfreie Projektdaten erzeugen verlässliche Listen und Übersichten bis hin zum grafisch visualisierten Schaltschrankaufbau. Elektronisch verfügbar erleichtern sie die diversen Aufgaben in der Werkstatt. Die jeweils speziell ausgelegten Daten eignen sich für das maschinelle Bearbeiten der Gehäuse sowie für das automatisierte Konfektionieren und Beschriften mechanischer Bauteile und Kabel. Ohne Ausschuss und zudem sehr viel schneller und präziser als es von Hand möglich wäre. Das bestätigt Marco Schneider, Geschäftsführer der Firma W. Althaus: „Durch die Automation und mit vernetzten Arbeitsabläufen haben wir die Effizienz unseres Unternehmens markant erhöht. Kabelverarbeitungsmaschinen und Softwarelösungen von Komax unterstützen uns optimal im Engineering- und Produktionsprozess.“

65 Prozent schneller durch parallel organisierte Prozesse in der Arbeitsvorbereitung

Ein weiterer Erfolgsfaktor im Hinblick auf reduzierte Opportunitätskosten liegt darin, bislang meist von einem Experten sequentiell abgearbeitete Tätigkeiten auf die Schultern mehrerer, speziell geschulter Mitarbeiter zu verteilen. Sie sorgen dafür, dass sich das gesamte Projektmaterial mehr als doppelt so schnell einbaufertig neben dem entsprechenden Schaltschrank befindet. Dies gelingt, weil bei Fertigungsstart alle benötigten Daten in Form aussagekräftiger Unterlagen vorliegen. Sie versetzen dieses Team in die Lage, die Gehäuse, Schaltschrankkomponenten und Kabel an dediziert eingerichteten Stationen zügig und fehlerfrei vorzubereiten.

Gehäuse: Auf Basis der im ECAD-System erzeugten CAM-Daten führen CNC-Maschinen die Blechbearbeitung vollautomatisiert aus. Hochgradig präzise, schnell und mit glatten Konturen, so dass Nacharbeiten wie das Entgraten entfallen.

Mechanische Bauteile: An speziell ausgestatteten Stationen längen Mitarbeiter die Kabelkanäle, Trag- und Kupferschienen ab, sie fertigen Klemmleisten und Baugruppen vor und beschriften sie. Auch diese Jobs erledigen Maschinen und Roboter mittels ECAD-Daten messbar effizienter. Erst recht, wenn regelmäßig verwendete Funktionsgruppen in Kleinserien für das Lager vorproduziert werden.

Kabel und Leitungen: Die Vorteile zentral vorkonfektionierter Kabel sind vielfältig:

- • Kabeltrommeln, Werkzeuge, Material für die Kontaktteile, etc. versperren keinen Platz in der Montagehalle, wenn sie zentral bewirtschaftet werden.

- • Auftragsgerecht abgelängte, mit Aderendhülsen oder Kabelschuhen versehene Drähte und Kabelbäume stehen vorsortiert bereit. Dies vereinfacht und beschleunigt das Verdrahten.

- • Die Angabe von Betriebsmittel und Anschlusspunkten auf dem Kabel erspart Ihrem Mitarbeiter die zeitintensive Suche im Schaltplan.

Unterschiedliche Komax-Maschinen konfektionieren Kabel semi- bis vollautomatisch (siehe Infokasten). Sie bieten Anwendern Ersparnispotenzial für beides, Zeit und Material. Kein Mensch kann so schnell, sauber und ohne jeden Ausschuss arbeiten wie diese Spezialmaschinen.

Beschleunigte Verdrahtung um bis zu 80 Prozent

Fest steht: Die mit Abstand zeitintensivste Aufgabe im Schaltschrankbau ist das Verdrahten. Laut ISW-Studie benötigt ein Experte rund 25 Stunden, also drei Arbeitstage, um einen typischen Schaltschrank mit etwa 380 Verbindungen zu verkabeln. Digitale Verdrahtungsdaten beschleunigen diesen Prozess um bis zu 80%. Beschreiben die ECAD-Artikelstammdaten die Bauteildimensionen und Anschlüsse, liegen alle benötigten Draht- und Kabeldaten wie Länge, Leistung, etc. vor und können von angelernten Werkern montiert werden. Das bedeutet, dass dem Werker der Schaltplan digital per Viewer auf einem Tablet neben dem Schaltschrank angeboten werden kann. Hier kann er einfach durch die Dokumentation navigieren und auf Details in Stückliste, Klemmenplänen, Verdrahtungslisten oder auf die 3D-Ansicht des geplanten Schaltschrankaufbaus zugreifen. Er findet alle benötigten Informationen mit nur wenigen Touches und erledigt seine Arbeit deutlich schneller.

Digital geführtes Verdrahten

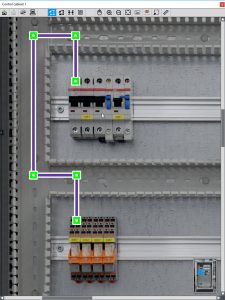

Liefern die ECAD-Artikeldaten keine für das Verdrahten relevanten Informationen, hilft die Komax-Software Digital Lean Wiring (DLW). Mit DLW entwickelte Komax ein Tool, das das Verlegen vorgefertigter Litzen Schritt für Schritt begleitet. Auch angelernte Kräfte führt der Viewer sicher und fehlerfrei durch den Verdrahtungsweg. Dabei lässt er sich jeden Schritt quittieren. Experten können sich derweil dort einbringen, wo fundiertes Fachwissen gefragt ist. Für den Import und das Aufbereiten der Verbindungsdaten bietet DLW verschiedene Möglichkeiten. Kommen diese Informationen nicht aus dem ECAD-System, erlaubt es die Software, diese komfortabel virtuell zu ermitteln. Dazu wird ein hochaufgelöstes Foto des bereits mit den mechanischen Bauteilen ausgestatten Schaltschranks in DLW eingelesen. Alternativ können auch maßstabgerechte Zeichnungen zum Einsatz kommen. Nun werden die Verbindungen einfach eingezeichnet und verarbeitet. Mit DLW ist ein typischer Schaltschrank binnen eines knappen Arbeitstages fertig verkabelt, also bis zu 20 Stunden schneller. Bei einem durchschnittlichen Stundenlohn von 30 Euro bedeutet das für Schaltanlagenbauer eine durchschnittliche Kostenersparnis von ca. 600 Euro pro Schrank. Das gilt auch für Losgröße 1.

Digital rentabel ab Losgröße 1

Statistisch gesehen sind die meisten Projekte sind doch Varianten von Vorgängerprojekten mit bis zu 80 Prozent Übereinstimmung. Genau hier erweist sich ein digitalisierter Engineering-Prozess mit elektronisch verfügbarer Dokumentation als enorm wertschöpfend. Ist der Schaltplan einer ähnlichen Anlage mit vergleichsweise wenigen Handgriffen angepasst und systemgestützt validiert, startet der Konstrukteur den Generierungslauf für die kompletten Beschaffungs- und Fertigungsunterlagen. Wie bei größeren Projekten gilt auch hier: Digitalisierte Abläufe machen so flexibel, dass Schaltanlagenbauer die meisten Kundenwünsche noch bis kurz vor Auslieferung umsetzen können, ohne den Liefertermin zu gefährden, denn jede im Engineering eingearbeitete Änderung liegt sehr zeitnah digital auch in der Fertigung vor. Somit verlässt auch jeder Schaltschrank die Produktion begleitet von einer ‚as-built Dokumentation‘. (jwz)

Automatisierungsstufen in der Kabelkonfektionierung |

| Mittlerer Automatisierungsgrad

Für kleinere Schaltschrankbau-Betriebe ist der erste Schritt in die Automatisierung das maschinelle Beschriften, Schneiden und Abisolieren der Kabel gemäß ihrer Verbindungsliste. Dies ermöglicht die Kappa-Reihe. Hoher Automatisierungsgrad Höhere Stückzahlen erfordern einen höheren Automatisierungsgrad. Alpha und Gamma Maschinen übernehmen auch die Aderendbearbeitung mit Crimpkontakten. Höchster Automatisierungsgrad Der höchste Grad der Automatisierung, der mit der Zeta-Reihe realisiert werden kann, reduziert die Handarbeit auf ein Minimum. Kabel verschiedenen Querschnitts werden in Sequenz verarbeitet und gebündelt nach Baugruppen bereitgestellt, dies in der richtigen Reihenfolge für das einfache Verlegen im Steuerschrank. Dies ermöglicht eine zeitsparende, fehlerfreie Verdrahtung ohne Zuhilfenahme des Verbindungsschemas.

|

Fragen an Dr. Tilman Hoss,

Director Market Segment Management & Business Development bei Komax

Herr Dr. Hoss, würden Sie sagen, dass sich eine Investition in digitalisierte Prozessabläufe für alle Schaltanlagebauer lohnt, egal welcher Betriebsgröße?

Tilman Hoss: Es hängt nicht nur von der Betriebsgröße ab, sondern von verschiedenen Parametern, wie dem Wiederholcharakter der Aufträge und der Datenqualität der Verbindungsliste. Kleine Betriebe können schon von der Zeitersparnis beim Verdrahten profitieren, wenn sie mit einem einfachen Ablängautomaten (Kappa) die Verbindungen vorproduzieren und mit Quelle und Ziel Information beschriften können. Mit einer gewissen Standardisierung der Leitertypen, kann hier mit wenig Umrüsten ein Großteil vorfabriziert werden. Ein Vollautomat (Zeta), welcher einbaufertige Litzensätze produziert, ist eine Investition, welche meist eine Jahresproduktion von 500 Schaltfeldern bzw. mehr als ca. 150.000 Einzelkabelverdrahtungen und mehr erfordert.

Mit Blick auf Ihre Kunden: Wo sehen Sie derzeit noch die größten Hemmnisse, um tatsächlich erste Schritte in Richtung Digitalisierung anzugehen?

Hoss: Die Datenqualität ist oft das Manko. Die Engineeringabteilungen haben kein Interesse Mehrarbeit zu leisten, um Fertigungsdaten zu erstellen und die Auftragsfertiger haben es inzwischen zu ihrem Geschäftsmodell gemacht, mit unvollständigen Daten funktionsfähige Steuerungs- und Schaltanlagen zu bauen. Es findet fast immer ein Datenbruch statt. Der Fertiger muss sich daher in die Lage versetzten, schnell und effizient Produktionsdaten wiederherzustellen. Das erfordert neue Softwaretools und Mitarbeiterqualifikationen. Daher sehen wir eher Betriebe mit 30 bis 50 Mitarbeitern, welche in der Lage sind, eine Arbeitsvorbereitung mit Datenaufbereitung zu etablieren.

Bietet Komax einen Beratungsservice, welche Maßnahmen da im Einzelnen Sinn machen?

Hoss: Komax ist seit über 15 Jahren gezielt in diesem Bereich tätig und hat sich viel Knowhow erarbeitet. In ganz Europa ist Komax sehr regional mit eigenen Vertretungen oder Vertragspartnern vor Ort und kann Kunden jeder Größe beraten. Komax arbeitet dabei auch eng mit den führenden E-CAD Häusern zusammen, um einen bestmöglichen Datentransfer zu gewährleisten. Da Komax global vertreten ist, können wir die Kunden auch Standortübergreifend beraten.

Für welche Zielgruppe haben Sie Ihr Digital Lean Wiring Software-Tool entwickelt?

Hoss: Vor allem für die Auftragsfertiger. Welche immer mehr in der Überzahl sind gegenüber dem In-house Schaltschrankbau beim OEM. Diese erhalten meist nicht den ‚digitalen Zwilling‘ sondern ein PDF-Schema oder schlicht einen Papierausdruck. Das DLW ist ein einfacher Weg zu ‚re-digitalisieren‘. Zugegebenermassen ist das eine Krücke und entspricht nicht dem Industrie-4.0-Gedanken. Aber es ist pragmatisch und realitätsnah. Es bietet viele Möglichkeiten, die Größe und Art der Draht-Bündelung zu gestalten sowie die Reihenfolge der Verbindungen so zu sortieren, dass sie optimal dem Verdrahtungsablauf entsprechen. Es ist ein Tool, in dem das Knowhow der Schaltschrankbauer steckt, welches den Ingenieuren meist fehlt.

Wieviel Zeit benötigt es, um sich in die Software einzuarbeiten und welche Hardware-Voraussetzungen muss ein Nutzer erfüllen (z.B. spezielle Kamera)?

Hoss: Die Software ist in ein bis zwei Tagen schnell erlernt. Aber wie so oft benötigt es Routine, um auch wirklich schnell und effizient darin zu werden. Hier ist es von Vorteil, wenn es dedizierte Mitarbeiter gibt, welche die Daten zentral erstellen und dann in die Produktion geben. Komax bietet eine hochauflösende Kamera an, um den Ist-Zustand des Aufbaus zu erfassen. Ein maßstabgerechtes, verlässliches Aufbauschema würde aber auch für eine hinreichend genaue Längenbestimmung der Verbindungen ausreichen.