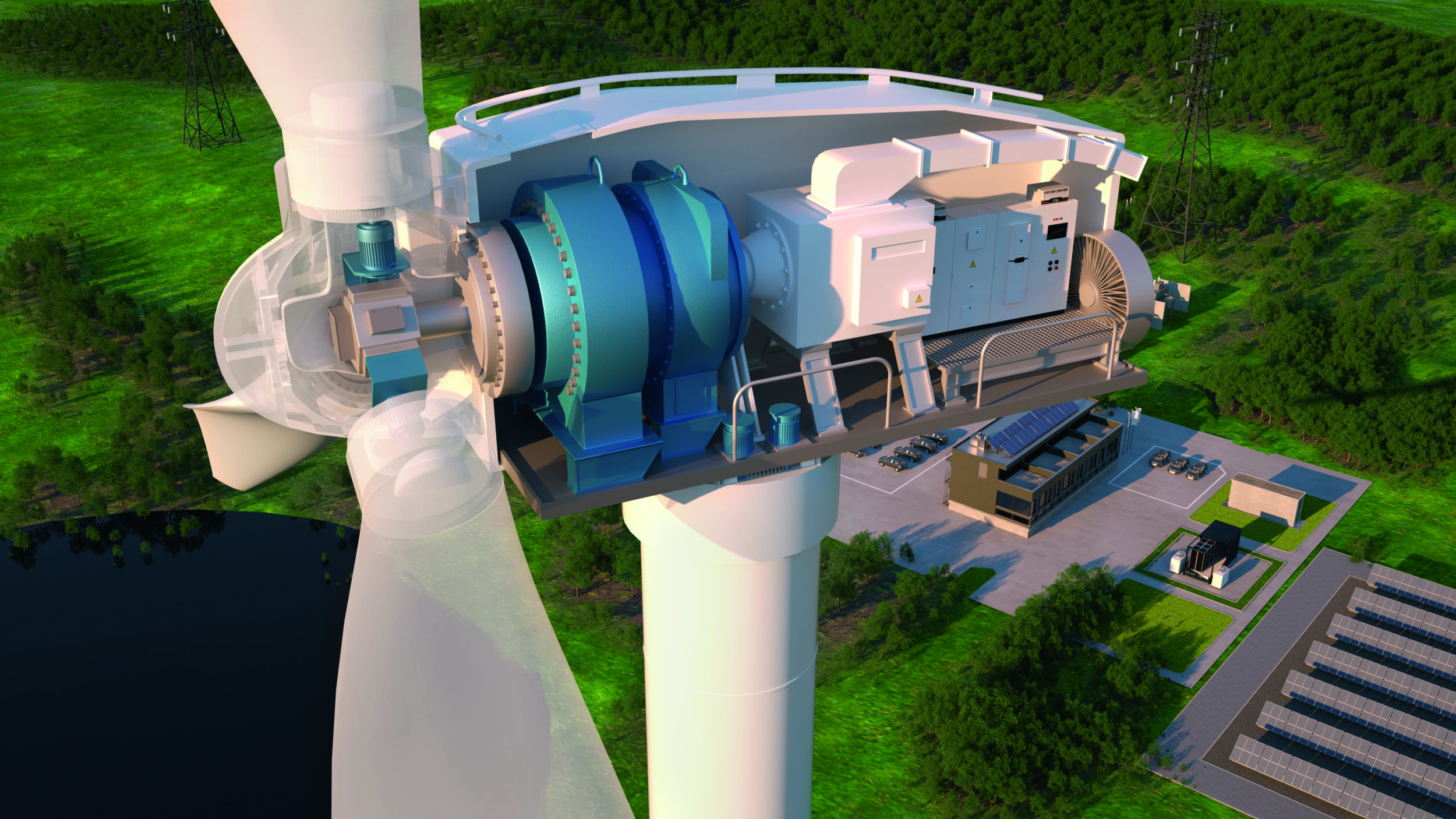

Häufig sind die wahren Ausfallursachen auf Sparen an der falschen Stelle zurückzuführen: Schlecht geschützte Verbindungen etwa, oder einfache Switches und Steckernetzteile aus der Consumer-Welt, welche ihre statistische Lebensdauer weit vor allen anderen Komponenten der Anlage erreichen. Abstrakt betrachtet, folgen viele Anlagen einem grundsätzlichen Aufbauschema, bei dem das mechatronische System aus dem Maschinenbau kommt. Von Verschleißteilen abgesehen, laufen solche Anlagen weitgehend problemlos 15 oder auch 20 Jahre. Üblicherweise werden die mechanischen Bewegungen durch elektrische Antriebe, die sie ansteuernden Umrichter, die positionserfassenden Sensoren sowie eine entsprechende Ablaufsteuerung (SPS) realisiert. Bekannte Namen in diesem Zusammenhang sind Siemens, Beckhoff oder Bosch. Ihren Steuerungsprodukten ist gemeinsam, dass sie in aller Regel einer eigenen Programmierlogik nach IEC 61131-3 folgen und nicht in Hochsprachen wie C# oder Python programmierbar sind. Derartige, nach industriellen Kriterien gefertigte Systeme haben den Vorteil, dass ihre Komponenten über viele Jahre bis Jahrzehnte hinweg verfügbar sind. Selbst nach einer Abkündigung ist häufig eine 3F-Ersatzteilversorgung gewährleistet. Es gibt also Baugruppen zu kaufen, welche die gleiche Form (Form), die gleichen Abmessungen (Fit) sowie identische Funktionen (Function) haben. Übergeordnet befindet sich ein PC-System, welches für die Interaktion mit den Nutzern, Datenbankfunktionen, automatisierte Bestellvorgänge und weitere Verwaltungsvorgänge zuständig ist. PCs nutzen ganz andere Programmiersprachen und -logiken als SPSen – und auch andere Schnittstellen. Im Beispiel der Apotheke weiß die PC-gestützte Datenbank, welches Medikament wo eingelagert ist, führt die Bestandslisten und behält die Chargennummer und das Ablaufdatum der einzelnen Produkte im Auge. Die Mitarbeiter der Apotheke bedienen das System über einen oder mehrere Panel-PCs, die Teil des Point-of-Sales (PoS) und die per Ethernet an den zentralen Industrie-PC angebunden sind. Ergänzend sind auch Anbindungen an das Apotheken-POS- bzw. ERP-System im Einsatz, um etwa automatisiert Nachbestellungen auslösen zu können.

Zusammenspiel von SPS und PC: immer wieder eine Schwachstelle

Während also der PC weiß, wo das gewünschte Medikament lagert, kann die SPS-basierte Maschine die Packung auslagern und zum Apotheker bringen. Damit dieses Zusammenspiel klappt, müssen PC und SPS miteinander kommunizieren. Die Herausforderung dabei: Eine zuverlässige Schnittstelle zwischen beiden Systemen. In der Praxis muss man sich dabei häufig an der SPS-Welt orientieren. Gängige Schnittstellen sind etwa RS-485, ein leistungsfähiger serieller Bus, auf dem der Profibus-Standard beruht. Ebenfalls in der Steuerungstechnik weit verbreitet sind CAN-Schnittstellen, da CANopen oder Devicenet auf diesem Standard aufsetzen. Nur sind beide Schnittstellen keine Standard-Schnittstellen für PCs. Damit wird die Sache kompliziert. Denn der beste Platz für ein Zusatzmodul, welches eine dieser Schnittstellen bereitstellt, ist innerhalb des PCs. So ist es mechanisch geschützt, benötigt keine eigene Stromversorgung und verändert das Einbaumaß des PCs nicht. Nur: Mancher Programmierer im Maschinenbau fühlt sich nicht wohl dabei, die passende interne Schnittstellenkarte auszuwählen, den zugekauften Industrie-PC zu öffnen, die Schnittstelle einzubauen und ggf. Treiber aufspielen sowie das fehlerfreie Zusammenspiel von Hard- und Software ausgiebig zu testen. Aus diesem Grund bieten einige IPC-Hersteller, wie etwa Efco, ihren Kunden an, exakt auf die jeweilige Applikation abgestimmte Rechner individuell mit Schnittstellenkarten, Treibern etc. zusammenzustellen. Efco bietet dies auch für kleine Stückzahlen, im Grenzübergang bis zum Einzelstück. Dies entlastet die Automatisierer, reduziert die Stückliste und vermeidet überflüssige Schnittstellen.

die Achssteuerung mit ihren Antrieben, Servoreglern, Sensoren sowie der Ablaufsteuerung in der Welt der SPS abgebildet ist (gelb hinterlegt), sind die Bedienterminals (Point-of-Sales), die Steuerung mit ihrer Datenbank sowie die Anbindung an übergeordnete Systeme in der PC-Welt realisiert (blau hinterlegt). Dazwischen befindet sich eine Übersetzungs-Hardware, meist in Form einer Zusatz-Schnittstelle im PC. – Bild: Efco Electronics GmbH

Industrie-PC ist nicht gleich Industrie-PC

Gerade in älteren Anlagen trifft man immer wieder Rechner an, die mehr klassischen Desktop-PCs entsprechen als speziell für den Dauerbetrieb ausgelegte Industrie-PCs. Die Unterschiede zeigen sich im Einsatz mechanisch drehender Komponenten, etwa Lüfter in Standard-Netzteilen oder Datenspeicher in Form von Festplatten. Abgesehen davon, dass mechanische Antriebe einem gewissen Verschleiß unterliegen: Lüfter sollten regelmäßig gewartet, das heißt gesäubert werden. Es macht also durchaus Sinn, beim Retrofit auf einen Industrie-PC zu setzen, der ohne Festplatte und ohne Lüfter auskommt, wie etwa die Eagle-Eyes-Baureihe von Efco. Diese Rechner sind für den Dauerbetrieb rund um die Uhr (24/7) ausgelegt.

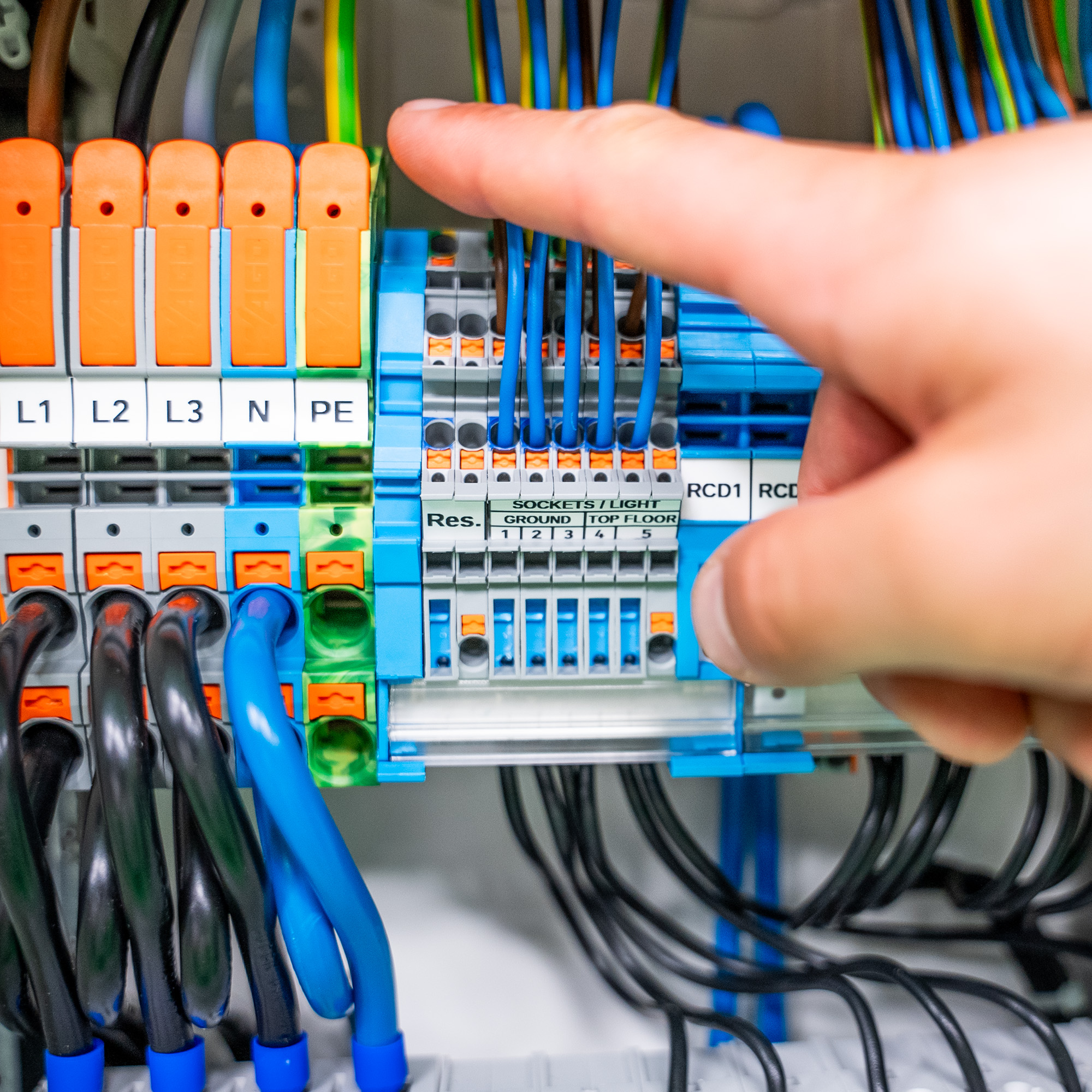

Kontaktprobleme – eine häufige Ursache von Störungen

Gängige Praxis: Die oben erwähnten externen Umsetzer werden außen auf eine Schnittstelle am PC aufgesetzt. Das ist mechanisch unbefriedigend, denn manche Schnittstellen, wie etwa USB, sehen keine Möglichkeit einer kraftschlüssigen Verschraubung von Adapter und PC vor. Zudem sind die externen Adapter den Umgebungsbedingungen ausgesetzt. Häufig sind die Anschlüsse zudem nicht gegen zufälliges, ungewolltes Berühren geschützt. Wenn der PC ungeschützt auf dem Boden liegt, und seine Anschlüsse über die Abdeckung hinausragen, bleibt ein versehentlicher Tritt vielleicht unbemerkt. Akut mag eine solche unsanfte Berührung vielleicht ohne Auswirkung bleiben. Über einen längeren Zeitraum aber kann das zu Wackelkontakten führen und damit zu unerklärlichen Systemstörungen. Häufig ist die gesamte Einbausituation des Industrie-PCs unbefriedigend. Manchmal scheint es so, als habe der Inbetriebnehmer schlicht nicht gewusst, wo er das Teil festschrauben soll. Manchmal kann man allerdings an dieser Stelle nicht einmal einen Vorwurf formulieren: Formfaktoren, Abmessungen und Ausstattung von einfachen Industrierechnern ändern sich oft schneller, als den Konstrukteuren lieb ist. Die Folge sind dann Einbauräume, die eigentlich nicht passen, sich aber in der Kürze der Zeit nicht (mehr) ändern lassen.

Consumer-Komponenten: die häufig unterschätzte Stolperfalle

Eine in der Praxis immer wieder anzutreffende Fehlerquelle sind Standard-Netzteile aus dem Consumer-Bereich. Diese sind zwar preiswert, haben meist aber einen schlechten Wirkungsgrad, entwickeln daher zu viel Abwärme – und befördern sich damit im Dauerbetrieb meist erheblich früher ins Aus als jede Industriekomponente. Woran auch manche Unternehmen oder deren Field-Service-Techniker in der Automatisierungstechnik bis heute nicht denken: Bei einem Retrofit gilt es nicht nur, einen funktionalen Ersatz für ausgefallene Systemkomponenten zu schaffen, sondern dabei auch gleich erkannte Schwachstellen auszuräumen. Denn ein einfaches Netzteil, das heute noch funktioniert, kann im nächsten Monat schon einen weiteren Service-Einsatz auslösen.