Vollautomatische Kabelverarbeitungsmaschine

Wirtschaftlich ab Losgröße 1

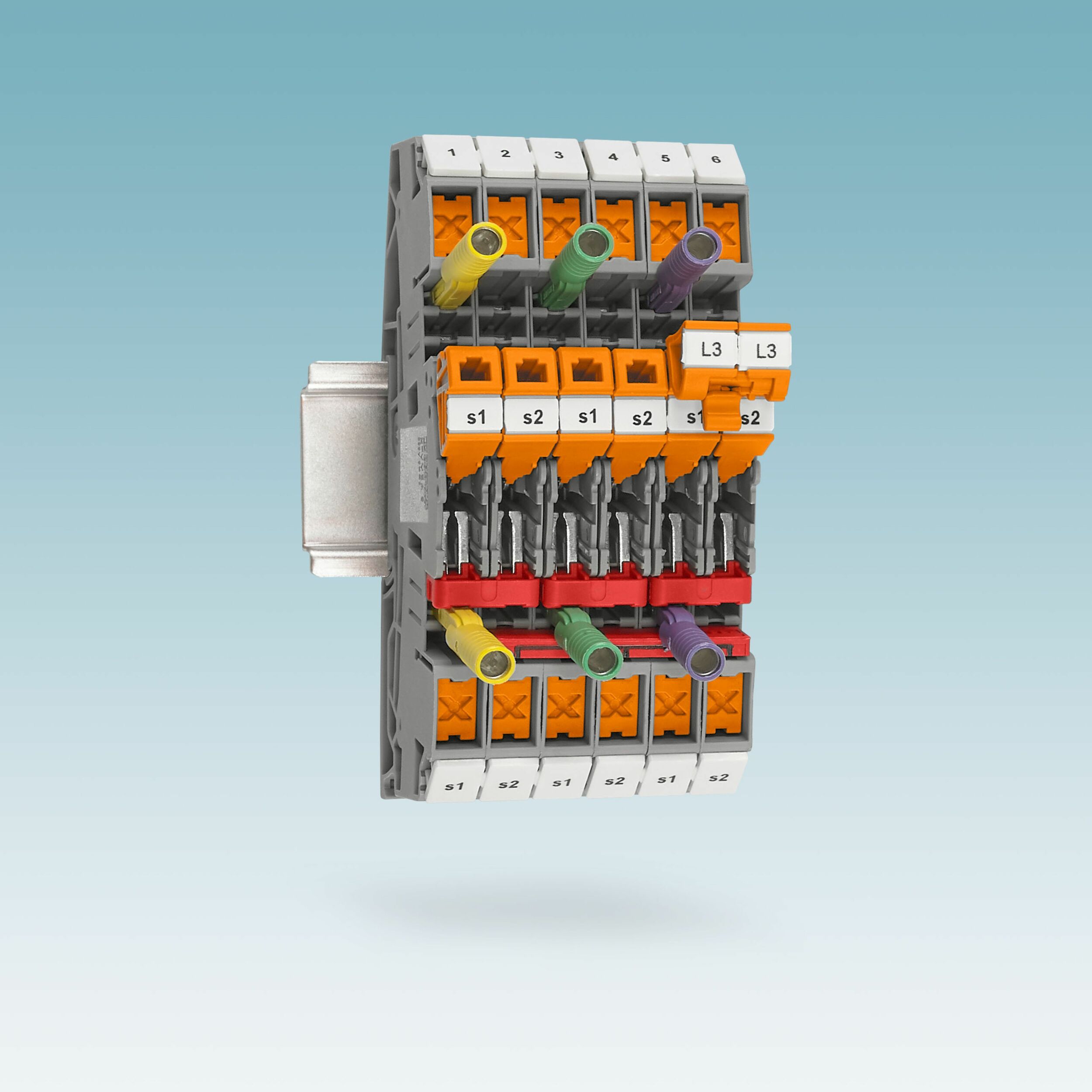

Die vollautomatischen Zeta-Kabelverarbeitungsmaschinen von Komax wurden nun um die neuen Zeta-640- und Zeta-650-Baureihen erweitert. Diese ermöglichen hochflexible Anwendungen für die Just-in-time-Verarbeitung bereits ab Losgröße 1.

Alle Prozesse automatisiert – von der Datenübertragung bis zur Beschriftung

Die neueste Zeta-Generation automatisiert sämtliche Prozesse wie Abisolieren, Hülsenpressen, Beschriften usw. nach Bedarf und an beiden Kabelenden gleichzeitig. Der automatische Kabelwechsler stellt bis zu 36 verschiedene Leitungen aller Querschnitte von 0,22 bis 6 mm2 bereit. Weil gleich drei Messerpaare den ganzen Querschnittbereich abdecken, können Kabelkonfigurationen vollständig ohne Umrüsten produziert werden. Die Bündler-Kabelablage sortiert die Kabel nach Sequenzen oder Losen getrennt für die Weiterverarbeitung. Die vollautomatische Produktion garantiert eine erstklassige Qualität. Optionale Prüfungsmodule wie die Einschneideüberwachung ACD perfektionieren diese Qualität bei noch höheren Anforderungen. Der Datentransfer erfolgt bei den neuen Zeta-Maschinen hocheffizient und durchgängig. Er reduziert weitere Fehlerquellen auf ein Minimum, sind doch keinerlei manuelle Eingaben an der Maschine mehr nötig. Vielmehr lassen sich Daten aus beliebigen Systemen wie beispielsweise ERP, ECAD, DLW, Excel-Schneidliste sofort umwandeln und über die eigene Komax-Schnittstelle WPCS direkt an die Maschine senden. Die Software DLW (Digital Lean Wiring) wurde von Komax entwickelt; sie bildet die Grundlage, um auf einfachste Art den Schaltschrankbau zu automatisieren. Am Bildschirm werden die Leitungen virtuell verdrahtet, die Kabellängen pro Verbindung ermittelt und anschliessend die Fertigungsdaten an die Zeta gesendet – worauf diese die Leitungen einbaufertig produziert.

Module für alle Anforderungen

Die Zeta 640/650 sind offen konzipiert, damit sie sich auf die spezifischen Anforderungen der Kunden abstimmen lassen. Neben den Grundmodulen sind optional weitere Module erhältlich: Das Crimpmodul verarbeitet eine große Anzahl von Kontaktteilen in der industriellen Fertigung. Das Aderendhülsenmodul kann gleich fünf gegurtete AEH-Rollen gleichzeitig aufnehmen. Mit dem Doppelgreifermodul wiederum lassen sich horizontale und vertikale Doppelcrimps herstellen. Module zum Entdrillen und zur Trennung der Lose komplettieren die lückenlose Palette automatisierbarer Verarbeitungsschritte. Im Verbund mit der neuen EtherCAT-Plattform verbessert sich die Systemleistung und die Maschinenverfügbarkeit markant. So schafft die neue Zeta-Maschinengeneration beste Voraussetzungen für die wirtschaftliche Zukunft von Herstellern aus unterschiedlichsten Industrien. Diese fertigen damit ihre Kabelanwendungen hochflexibel – und präziser, schneller und effizienter denn je.