Wie ISO Norm und Lean-Philosophie miteinander harmonieren

Norm und Lean-Fertigung

zusammenbringen

Nimmt man Qualitätsmanagement ernst, kommt ein modernes Produktionsunternehmen um die neuesten DIN EN ISO Normen genauso wenig herum, wie um eine schlanke Fertigung. Doch wie passen die beiden Ansätze unter Berücksichtigung von Qualität, Kosten und Kundenzufriedenheit zusammen? Dass beide Themen gar nicht so weit auseinander liegen und ein Unternehmen voranbringen, beweist Sedotec als Schaltschranksystempartner der Elektroindustrie. Trotz ständig zunehmender Komplexität sorgt eine Lean-Produktion mit gelebter Null-Fehler-Philosophie für Produkte in hoher Qualität nach neuester Norm zum vereinbarten Termin.

Sedotec hat durch Umstellung auf eine Lean-Philosophie und Teamarbeit schon frühzeitig die Norm ISO9001:2015 vorweggenommen. (Bild: Sedotec GmbH & Co. KG)

Seit Oktober 2015 ist der neue Weltstandard des Qualitätsmanagements als Norm DIN EN ISO9001:2015 in deutscher Sprache gültig und ersetzt die Version:2008. Relevant ist sie als ‚High Level Structure‘ für Unternehmen aller Größen unabhängig von der jeweiligen Branche. Wichtigste Neuerungen sind die Implantierung einer Risikobetrachtung sowie die Einbindung prozessverantwortlicher Personen bis hin zur Geschäftsleitung. Diese Veränderungen sorgen für mehr gelebtes statt formalistisches Qualitätsmanagement, orientiert es sich doch stärker an tatsächlichen und täglichen Managemententscheidungen. Durch eine im weiteren identische Definition und Struktur für alle Managementsysteme sowie eine einheitliche Verwendung von Begriffen und ganzen Textpassagen wird die Integration weiterer gängiger Managementsysteme wie Umwelt-, Daten- und Energiemanagement erleichtert. So ist jüngst auch die ISO14001 Umweltmanagementsystem in der neuen Struktur erschienen.

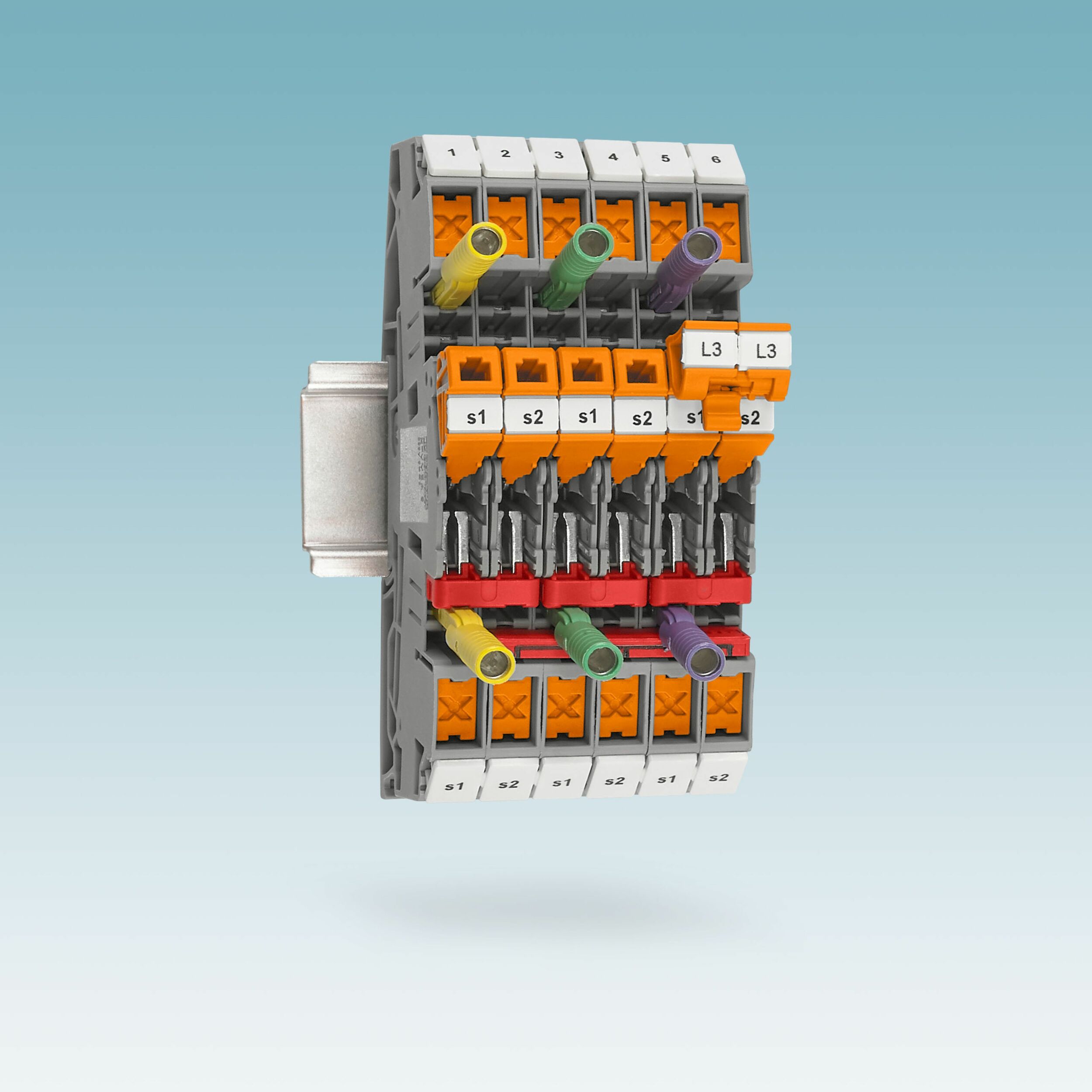

Trotz geringerem Material- und Ressourceneinsatz entstehen bei Sedotec Produkte

mit größerer Vielfalt in kürzerer Zeit bei einer gelebten Null-Fehler-Philosophie. (Bild: Sedotec GmbH & Co. KG)

Weitere ‚interessierte Partner‘ berücksichtigt

Stärker als bisher berücksichtigt das Qualitätssmanagement in der neuen Norm neben den Kunden auch weitere, so genannte ‚interessierte Parteien‘. Das verlangt eine Analyse des Kontextes der Organisation mit besonderem Fokus auf den ständigen Wandel seines Umfeldes sowie die Einstellung des Managementsystems darauf. Gerade ein zunehmend komplexeres und dynamischeres Umfeld, das ein Unternehmen vor neue Herausforderungen stellt, bedarf einer ständigen Beobachtung und entsprechender Weichenstellung. Deshalb spielen Themen wie Risiko- und Change-Management sowie Wissensmanagement in der neuen ISO9001:2015 eine große Rolle. Wie passt nun eine solchermaßen erweiterte QM-Norm mit einem bereits etablierten Lean-Management-System zusammen? Nun, so groß sind die Differenzen gar nicht. Bei genauer Betrachtung zeigen sich bei der neuen Norm und dem beispielhaft betrachteten funktionierenden Lean Management bei Sedotec viele Gemeinsamkeiten. Der wohl wichtigste Ansatz in beiden Bereichen ist der kontinuierliche Verbesserungsprozess (KVP), Grundlage für ständige Innovationen. Nur dadurch ist es möglich die gesetzten Ziele zu erreichen. Neben dem KVP gibt es im Lean-Werkzeugkasten ein großes Portfolio an Werkzeugen, die sich täglich in unterschiedlicher Kombination verwenden lassen, so beispielsweise auch PDCA (plan, do, check, act) oder das Shopfloor-Management (Vor-Ort-Begehung). Das eignet sich sehr gut dazu eventuelle Probleme der Mitarbeiter am Ort der direkten oder indirekten Wertschöpfung zu erkennen. Gerade hier ist es wirkungsvoll, diese aufzunehmen, zu dokumentieren, zu diskutieren und Verbesserungsmaßnahmen zu vereinbaren.

Mit der Umstellung der Fertigung auf projektorientierte Fließfertigung ist die Wertschöpfung und die Vielfalt heute höher, der Ressourceneinsatz und die Verschwendung geringer und die Fehlerquote nahezu bei Null. (Bild: Sedotec GmbH & Co. KG)

Nach neuester Norm zertifizieren lassen

Sedotec hat sich im Jahr 2010 erstmalig nach der DIN EN ISO9001:2008 zertifizieren lassen. Und das Unternehmen, das sich als Schaltschranksystempartner der Elektroindustrie versteht, ist eines der ersten, das sich nach der neuen DIN EN ISO9001:2015 zertifizieren ließ. Im Juni 2016 wurden die Prozesse nach der neuen Norm durchleuchtet. Das Lean Management wiederum wurde 2013/14 stufenweise in der Produktion und 2015 in der Administration installiert. Hier gab es eine intensive Vorbereitungsphase um die Schwerpunkte der einzelnen Bausteine des Lean-Baukastens gezielt einsetzen zu können. Mit der Einführung des Sedotec Produktionssystems (SPS) wurde ein wichtiger Meilenstein erreicht, der heute den Schulterschluss zwischen Lean und der Norm bildet. Das Unternehmen für moderne Blechverarbeitung hat schon frühzeitig ein Produktions-System installiert, das weit über die damals üblichen ISO-zertifizierten hinausging. Kern der Veränderungen war ein konsequenter Wandel vom tayloristischen Produktionsansatz zu einem Produktionssystem mit schlanken und hochflexiblen Prozessen. Mit einer Fokussierung auf den Kundenwunsch bei gleichzeitiger Konzentration auf die Wertschöpfung hat Sedotec schon damals vorweggenommen, was heute in der Norm verankert ist. Dabei ist dies kein abgeschlossener Prozess, sondern die Implementierung eines stetigen und konsequenten Veränderungsprozesses, der ein dauerhaft nachhaltiges Produktionssystem zum Ziel hat. So hat das Unternehmen das Lean-Benchmark Konzept einer Schaltschrankfertigung bereits frühzeitig umgesetzt und die Produktion konsequent auf die Bedürfnisse der ‚interessierten Partner‘ aus dem Schaltanlagenbau ausgerichtet. Zu einem Zeitpunkt, als dies in der Norm noch gar nicht thematisiert war.