Diagnose und Parametrierung

Der Anwender kann die Informationen aus den Kühlgeräten und Chillern nicht nur über das IoT Interface erhalten. Zu den umfangreichen Möglichkeiten gehört auch die neue Version III der Software RiDiag zur Diagnose und Parametrierung von Kühlgeräten und Chillern, die einen wichtigen Schritt in Richtung transparenter Kommunikation von Informationen darstellt. Die komplett überarbeitete Software bietet dem Anwender zahlreiche neue Funktionen zum Bedienen und Parametrieren und die Möglichkeit alle Daten, die in den Geräten bis zu zwei Jahren rückwirkend gespeichert werden, zu analysieren und sich damit einen Überblick auch über die Laufzeithistorie zu verschaffen. Das Look-and-feel der neuen Software ist an die Bedienung der Kühlgeräte und Chiller der Serie Blue e+ angelehnt. Der Nutzer hat beim Arbeiten mit der Software die gleiche Bedienphilosophie und Menüstruktur vor sich und muss sich daher nicht umstellen. Alle Funktionen, Darstellungen und Bedienmöglichkeiten, die das Bedienpanel am Gerät zu Verfügung stellt, gibt es analog auch auf dem Bildschirm. Zentrales Gestaltungselement sowohl am Bedienpanel als auch in der Software ist der ‚Tacho‘. Hierüber erreicht der Benutzer alle wichtigen Funktionen und Menüs. Der Startbildschirm zeigt dem Anwender auf einen Blick die wichtigsten Informationen und Statusmeldungen wie Gerätename, Seriennummer, aktuelle Temperatur, Betriebsstunden und weitere Parameter. Eventuell vorhandene Updates der Firmware können direkt über RiDiag III geladen und auf dem Bedienpanel des Kühlgeräts installiert werden. Die Software läuft unter Windows und kann entweder über USB oder über das neue IoT Interface mit den Geräten kommunizieren. RiDiag III eignet sich für alle neuen Kühlgeräte und Chiller der Serie Blue e+ und ist als Download auf der Rittal Homepage erhältlich.

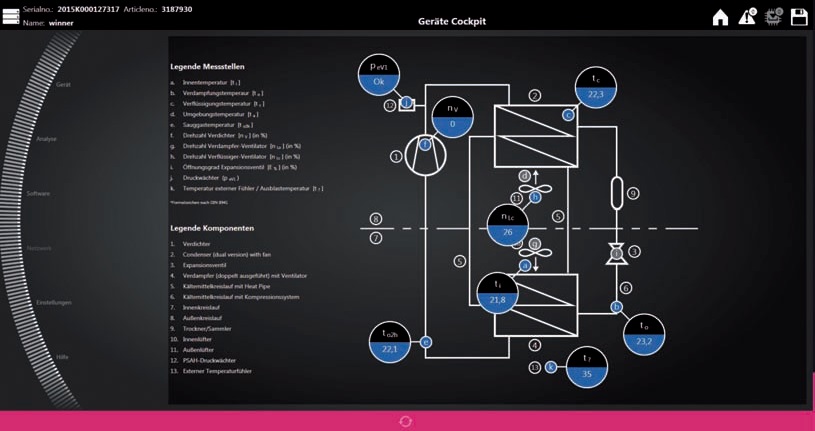

Bild 3 | Im Geräte-Cockpit ist neben dem Kältekreislauf auch die Darstellung des Elektroplans enthalten. Im Falle einer Systemmeldung wird dort direkt angezeigt, welche Komponente die Meldung erzeugt.

Effizienz bei Wartung und Service

Im Service- und Wartungsfall unterstützt RiDiag III den Anwender schnell und effizient. Auftretende Fehlermeldungen werden in Klartext dargestellt – das aufwändige Suchen nach einer Fehlernummer in einem Handbuch kann dadurch entfallen. Zusammen mit der Status- oder Systemmeldung ist auch eine Hilfefunktion implementiert. Hier wurde ebenfalls viel Wert auf hohe Anwenderfreundlichkeit gelegt: Bewegt der Anwender die Maus über eine Fehlermeldung, blendet die Software sofort einen Hilfetext ein, der erklärt, ob und wie der Fehler zu beheben ist. Zusammen mit dem aufgetretenen Fehler werden zusätzliche wichtige Parameter dargestellt – etwa der genaue Zeitpunkt, die maximale Umgebungstemperatur, die minimale Schaltschrank-Innentemperatur sowie die Einschaltdauer und Auslastung des Kühlgeräts. Damit kann die Ursache einer Meldung eingegrenzt und so für Abhilfe gesorgt werden. Neben dem detaillierten kältetechnischen Regelschema ist auch eine Darstellung des Elektroplans hinterlegt. Im Falle eines Defekts zeigt die Software direkt an, welche Komponente defekt ist. Bei Bedarf ist zusätzlich ein Blick ins Handbuch möglich, das in der Software auch offline verfügbar ist. Sollte der Fehler nicht direkt vom Bediener oder Instandhalter behoben werden können, ermöglicht die Software den direkten Kontakt zum Rittal-Service. Über ein Formular kann der Anwender eine Service-Anfrage starten, die dann online an das zuständige Rittal-Service-Team weitergeleitet wird. Wenn der Standort des Kühlgeräts in der Konfiguration angegeben wurde, kann RiDiag III die Anfrage an die jeweils richtige Rittal-Service-Niederlassung weiterleiten. Der Servicetechniker erhält detaillierte Diagnosedaten aus dem Kühlgerät, so dass er die gegebenenfalls notwendigen Ersatzteile sofort mitbringen kann. Diese ausgeklügelte Funktionalität der Software trägt nicht nur zu einer einfacheren und schnelleren Abwicklung im Servicefall bei, sondern auch zu einer höheren Verfügbarkeit der Kühlgeräte – und somit auch der Gesamtanlage.

Cockpit visualisiert Daten

Bild 4 | Auch die Blue e+ Chiller können zukünftig über verschiedene Netzwerkprotokolle mittels IoT Interface mit übergeordneten Systemen kommunizieren.

Mit der Einführung der Kühlgeräte der Blue e+ Serie hat Rittal Maßstäbe bei der Energieeffizienz der Schaltschrankklimatisierung gesetzt. Durch den Einsatz der Diagnose-Software kann der Anwender hier noch einen Schritt weitergehen, indem er durch optimalen Betrieb seiner Kühlgeräte zusätzlich Energie einspart. Auch hier ist wieder die umfassende Versorgung mit Informationen wesentliche Voraussetzung. Das neue Daten-Cockpit in RiDiag III stellt hierzu sämtliche Informationen zur Verfügung. Die Daten, die von zahlreichen Sensoren im Kühlgerät erfasst werden, lassen sich übersichtlich visualisieren und auswerten. Neben den Temperaturen können die Eingangs-Spannungen und -Ströme am Kompressor dargestellt werden. Besonders wichtig für einen energieeffizienten Betrieb ist die Darstellung der EER (Energy Efficiency Ratio). Hier erkennt der Anwender, mit welcher Energieeffizienz das Kühlgerät bei welchen Umgebungsbedingungen und bei welchen Einstellungen arbeitet. Durch die Analyse der Daten lassen sich weiter Optimierungen der Parameter, weitere Effizienzsteigerungen und dadurch Kostensenkungen realisieren. Mit den beiden Beispielen für die Nutzung des IoT Interface und Analysemöglichkeiten über RiDiag III gibt Rittal einen Ausblick auf zukünftige Industrie 4.0-Anwendungen und damit möglichen Kundenbenefits. Die Grundlagen dafür hat das Unternehmen mit der durchgängigen Kommunikation der Daten vom Sensor innerhalb der Kühlgeräte bzw. Chiller bis in die Cloud geschaffen.

Rittal GmbH & Co. KG

www.rittal.de