Digital Engineering bietet Datentransfer von Projektierung bis Montage

Effizient entlang der Wertschöpfungskette

Damit Anlagenbauer ihr wichtiges Kerngeschäft so gut wie möglich realisieren können, braucht es eine besonders hohe Effizienz aller Engineering-Prozesse. Bei Auftragsspitzen kann die Auslagerung von Teilprozessen eine gute Option sein. Wichtig dafür ist nicht nur die hohe handwerkliche Expertise des Partnerunternehmens, sondern vor allem ein reibungsloser Transfer sämtlicher Daten. Genau diese Durchgängigkeit der Daten entlang der Wertschöpfungskette soll die Lösung aus dem Hause Wago bieten.

Ein Blick in den Fertigungsalltag zeigt schnell die hohen Herausforderungen, die Schaltschrankbauer kontinuierlich meistern. Da sind beispielsweise die Kundenanforderungen, die sich von heute auf morgen ändern oder die nur schwer planbaren Auftragsspitzen. Auch der allgegenwärtige Fachkräftemangel macht den Unternehmen zu schaffen. „In einem solchen Rahmen sind gute Partner besonders wichtig“, so Steffen Winther aus dem Bereich Market Management Engineering Services bei Wago.

Verlängerte Werkbank

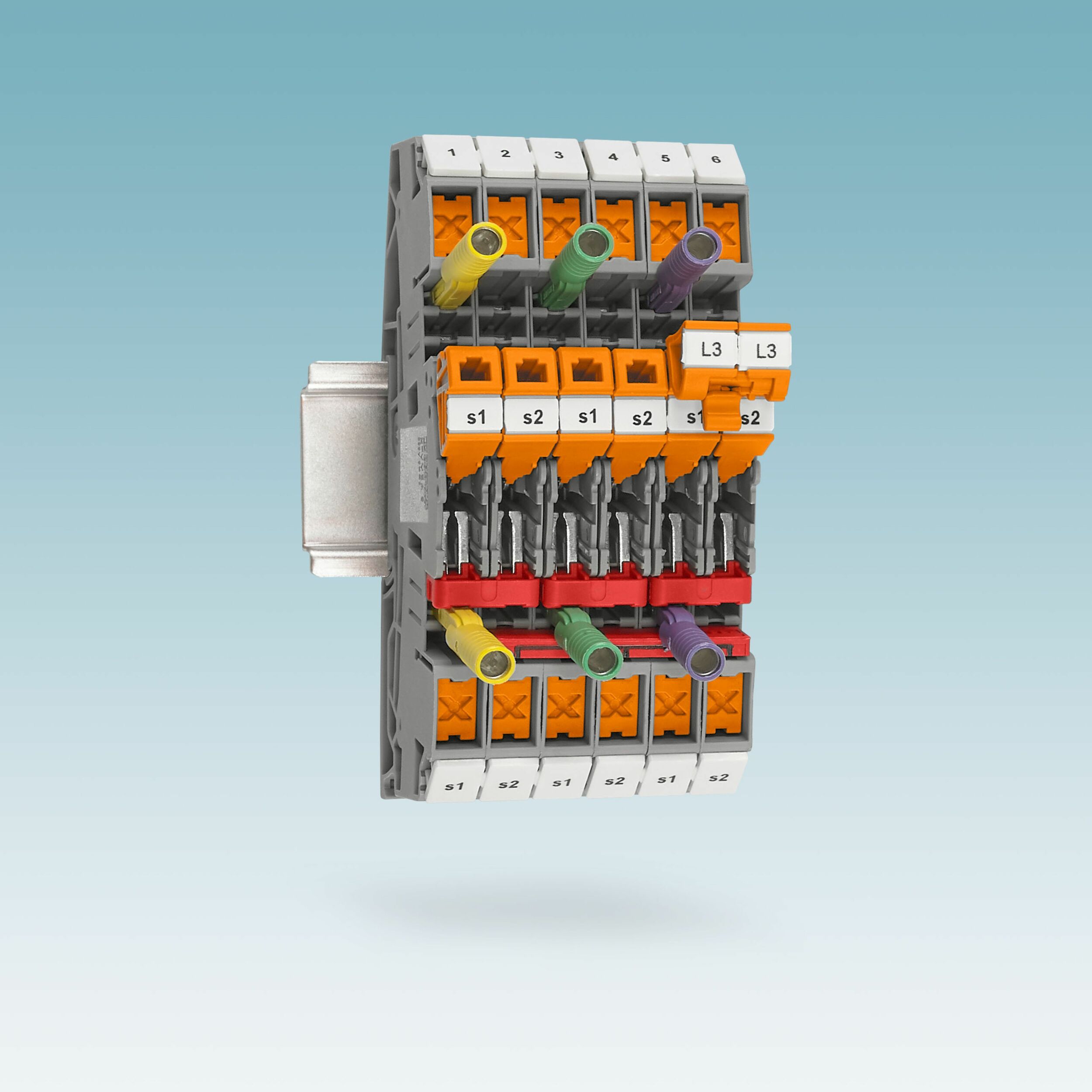

„Bei besonders hoher Auslastung brauchen unsere Kunden alle verfügbaren Kapazitäten, um das Kerngeschäft zu meistern“, ist Winther überzeugt. Damit kommt der Effizienz im Engineering-Prozess eine wachsende Bedeutung zu. Das Potential ist riesig. Laut einer aktuellen Studie des Instituts für Steuerungstechnik der Werkzeugmaschinen und Fertigungseinrichtungen (ISW) der Universität Stuttgart fallen, bei 500 Drähten pro Schaltschrank, fast 17 Stunden allein für das Lesen der Dokumente an. „Um den Auftrag so effizient wie möglich zu erfüllen, müssen einzelne Prozessschritte wie die Planung der Klemmen oder die Bestückung der Tragschiene besonders schnell gehen“, weiß Winther. Hier kann Wago unterstützen. So haben Kunden die Möglichkeit, sowohl Teile des Prozesses als auch die gesamte Bestückung der Schienen in Wago-Hände zu legen. „Damit die verlängerte Werkbank funktioniert, haben wir den gesamten Engineering-Prozess, von der Projektierung bis zur Montage, digitalisiert“, so Winther. Die Ostwestfalen bieten ein umfassendes System aus Produkten, Software und Services, bei dem zahlreiche Schnittstellen dafür sorgen, dass Kunden problemlos sowohl Daten einspeisen als auch von außen auf Wago-Produkte zugreifen können. Damit dieser Transfer ohne Brüche funktioniert, müssen die Daten im nächsten Schritt auch verarbeitet werden können.

Blindes Verständnis

„Jedes Planungstool spricht eine eigene Sprache“, beschreibt Winther die Situation. „Wenn unsere Kunden für die elektrotechnische Planung ein CAE-System wie beispielsweise Eplan oder WSCAD nutzen, dann müssen wir diese Daten blind verstehen und mit ihnen arbeiten können.“ Schließlich sorgen Schnittstellenprobleme oder Datenbrüche dafür, dass die verlängerte Werkbank für Kunden schnell unrentabel wird. Bei Wago erhalten Kunden auf CAE-Produktdaten und CAE-Makros in hoher Qualität.

Einfach planen

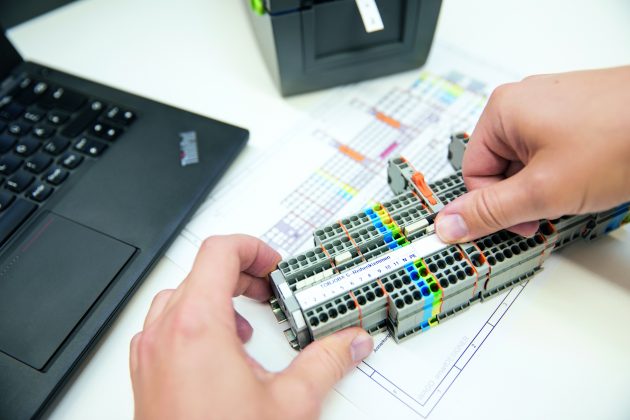

Und dann? Danach geht es ebenso digital weiter. „Kunden können über eine Schnittstelle zum CAD-Tool direkt mit dem mechanischen Aufbau starten“, erklärt Winther. „Oder wir übernehmen das für sie.“ Wichtig ist, dass die Planung so einfach wie möglich funktioniert. Mit der Konfigurationssoftware Smart Designer lassen sich geplante Klemmenleisten ganz einfach aufbauen. Steht die Bestückung, so werden die Daten komfortabel an den Thermotransferdrucker Smart Printer übertragen. Das funktioniert unabhängig von der Datenquelle. Kunden können jederzeit Prozessschritte auslagern, die Teilergebnisse selbst weiterverarbeiten oder auch mit eigenen Daten in den Prozess einsteigen. „Bei Bedarf kann der Konstrukteur nach der Planung sogar direkt aus dem Smart Designer ein Angebot für eine komplett bestückte Schiene bei Wago anfragen. Einfach per HTML-Link“, so Winther.

Datenstandard für alle Systeme

Damit sich Daten noch besser austauschen lassen, arbeitet Wago nach den Klassifikationsstandards ecl@ss und ETIM. So stellt das Unternehmen sicher, dass die technischen und kaufmännischen Artikeldaten maschinenlesbar und systemkompatibel sind – und das EU-weit. „Ziel ist, dass sich die verschiedenen Datensysteme zukünftig so gut verstehen, dass Daten ohne Brüche in das jeweils andere System übertragbar sind“, erklärt Winther das Wago-Engagement. Damit lassen sich unnötige Aufwände und Fehlerquellen vermeiden. „Durch eine solche standardisierte Datenbereitstellung lässt sich eine besonders effiziente Wertschöpfungskette aufbauen“, resümiert Winther.

Interview mit Dr.-Ing. Arno Kühn vom Fraunhofer IEM

Die Digitale Transformation braucht Strategie

Welche Schritte in Richtung Digitalisierung müssen zuerst unternommen werden? Wo besteht Optimierungspotential? Wie sehen die Unternehmensprozesse derzeit aus? Ein Gespräch mit Dr.-Ing. Arno Kühn, Leiter der Abteilung Produkt- und Produktionsmanagement am Fraunhofer-Institut für Entwurfstechnik Mechatronik IEM in Paderborn, über Chancen und Risiken, Herausforderungen und Zukunftsvisionen.

Historisch gewachsene Prozesse und Strukturen, demographischer Wandel und die digitale Transformation sind Herausforderungen, die im Zusammenhang mit Industrie 4.0 stehen. Vor welchen

künftigen Herausforderungen stehen speziell mittelständische Schaltschrankbauer?

Arno Kühn: Die Herausforderungen sind vielschichtig. Eine maßgebliche liegt in der kundenindividuellen Fertigung – Stichwort ‘Losgröße I’. Der Kunde möchte dabei so schnell wie möglich seinen Schaltschrank gefertigt bekommen haben. Das setzt bei der Produktion eine hohe Flexibilität bei immer kürzeren Durchlaufzeiten voraus. Nicht einfacher macht es die sich verschärfende Wettbewerbssituation mit dem Ausland, z.B. mit Osteuropa. Mittlerweile ist es für viele Unternehmen nicht unattraktiv, ihre Fertigungen von Schaltschränken verstärkt dorthin zu verlagern. Zu guter Letzt ist der zunehmende Fachkräftemangel ein herausfordernder Faktor: Gegen große Unternehmen mitzuhalten und kompetente Leute an Bord zu holen, ist für kleine und mittlere Schaltschrankbauunternehmen noch schwieriger.

Klingt jetzt aber nicht so, als ob diese Herausforderungen plötzlich um die Ecke kommen …

Kühn: Nein, all das ist innerhalb der Schaltschrankbaubranche wie auch in vielen anderen Industriebereichen nicht neu. Dass deutliche Effizienzsteigerungen notwendig sind, ist klar. Die meisten Unternehmen erhalten seit jeher ihre Wettbewerbsfähigkeit, indem sie ihre Wertschöpfungsprozesse verbessern. Aktuell haben wir noch eine ganze Reihe sehr wettbewerbsfähiger Schaltschrankbauer in Deutschland. Das bedeutet aber nicht, dass die Branche sich auf diesem Erfolg ausruhen sollte. Die digitale Transformation ist ein Wandel, der für Schaltschrankbauer viele Chancen aber auch Herausforderungen bereithält. Es ist also unumgänglich, sich damit zu beschäftigen.

Ein entscheidender Wettbewerbsfaktor betrifft das digitale Engineering. Warum vertrauen noch viele Schaltschrankbauer auf papierbasierte Montagepläne, wenn die Fertigung eines Schaltschrankes ohnehin digital erfolgt?

Kühn: Die Digitalisierung bietet enorme Effizienzpotentiale für den gesamten Wertschöpfungsprozess: Ich halte digitale Informationen über den Schaltschrank vor, um nachgelagerte Prozesse effizienter zu gestalten. Wenn ich eben den Wettlauf um Effizienzpotentiale meinte, sehe ich einen der größten Hebel in der Digitalisierung der Prozesse und der damit verbundenen Automatisierung. Eine Investition in die eigenen Digitalisierungspotentiale ist für Unternehmen also ein elementarer nächster Schritt. Trotzdem zögern viele Betriebe und greifen auf konventionelle Tools zurück. Das liegt oftmals daran, dass ein typischer Schaltschrankbauer mit seiner mittelständisch geprägten Struktur im Arbeitsalltag gefangen ist. Dabei bleibt oft wenig Zeit für strategische Themen.

Wen in einem Unternehmen sehen Sie denn als Treiber einer digitalen Transformation?

Kühn: Ganz entscheidend ist es, dass das Thema mit hundertprozentigem Commitment bei der Geschäftsführung ankommt. Der Weg in die Digitalisierung ist nicht umsonst. Es ist ein Invest in die Zukunft, den man nicht im Kauf eines Werkzeugs oder einer Maschine ausdrücken kann. Es ist ein Invest in Personalaufwände, in die Zusammenarbeit mit Dritten. Ich denke aber auch, dass

im Ökosystem des Schaltschrankbaus alle ein Interesse daran haben, Prozesse möglichst effizient zu gestalten. Schaltschrankbauer können ihre Rolle dadurch stärken – vom Maschinen- und

Anlagenbauer über den Komponentenlieferanten bis hin zum Engineering- und Werkzeuglieferanten.

Wie können eine Produktion vernetzt und die daraus entnehmbaren Daten genutzt werden, um nicht nur einen Produktionsschritt, sondern eine ganze Wertschöpfungskette zu optimieren?

Kühn: Wenn ich möglichst hochautomatisiert fertigen möchte, muss ich diese Informationen frühzeitig bereitstellen. Das kann ich machen, indem ich möglichst früh alle Daten zentral in einem digitalen Modell sammle, um diese in allen nachgelagerten automatisierten Fertigungsprozessen weiter nutzen zu können. Das ist die Idee, wenn man von einem dreidimensionalen Layout spricht. Die Informationsbasis, die ich an dieser Stelle konsistent schaffe, ist der Schlüssel zur Digital Factory. Letztendlich ist es nichts anderes, als einen digitalen Zwilling des Schaltschranks zu erzeugen, der dann später für die gesamte Fertigung, aber auch für den weiteren Betrieb genutzt werden kann.

Wie lange wird der Transformationsprozess dauern, wo stehen wir heute?

Kühn: Wir sprechen von einem digitalen Transformationsprozess – innerhalb dieses Prozesses stehen die meisten Unternehmen gerade noch am Anfang. Es gibt bei sehr vielen Schaltschrankbauern aber bereits Erfahrungen, die ähnliche Transformationsprozesse erzeugt haben. Zum Beispiel die Einführung der Kabelkonfektionierer oder der Bohrautomaten, die bei vielen Schaltschrankbauern schon mehr als zehn Jahre zurückliegt. Der Prozess, der dort gegangen wurde, ist nichts anderes als das, was jetzt auch in anderen Bereichen sukzessive aufgebaut werden muss. Es gibt heute schon Unternehmen, die das digitale Potential sehr weit ausreizen, aber auch solche, die noch wie vor 15 Jahren fertigen – für letztere wird es schwer.

Welche Bedeutung hat diese Entwicklung auf den bestehenden Fachkräftemangel?

Kühn: Der Kompetenzbedarf verschiebt sich in die vorgelagerten Prozesse. Der Anspruch in der Projektierung und in der Konstruktion wächst, weil ein umfangreicherer Teil an Aufgaben dort erledigt werden muss. Projekte müssen viel stärker vorausgedacht und geplant werden als bisher – in diesen Bereichen werden also weitere Arbeitsplätze entstehen. Die dort eingesetzten Fachkräfte sind dann hochqualifiziert und nicht so einfach zu bekommen. Auf der anderen Seite können in der Fertigung ungelernte Fachkräfte mit digitalen Assistenzsystemen unterstützt und so flexibler eingesetzt werden.