Engineering, Beschaffung, Installation und Betrieb werden einfacher

Individuell angepasst

Im Schaltschrankbau gibt es viele Herausforderungen zu bewältigen, vor dem Hintergrund von Industrie 4.0 nimmt die Dynamik stetig zu. Ein innovativer Lösungsansatz, der auf den Prinzipien des Lean Managements, der Digitalisierung und der Automatisierung basiert, unterstützt den Schaltschrankbauer in mehrfacher Hinsicht.

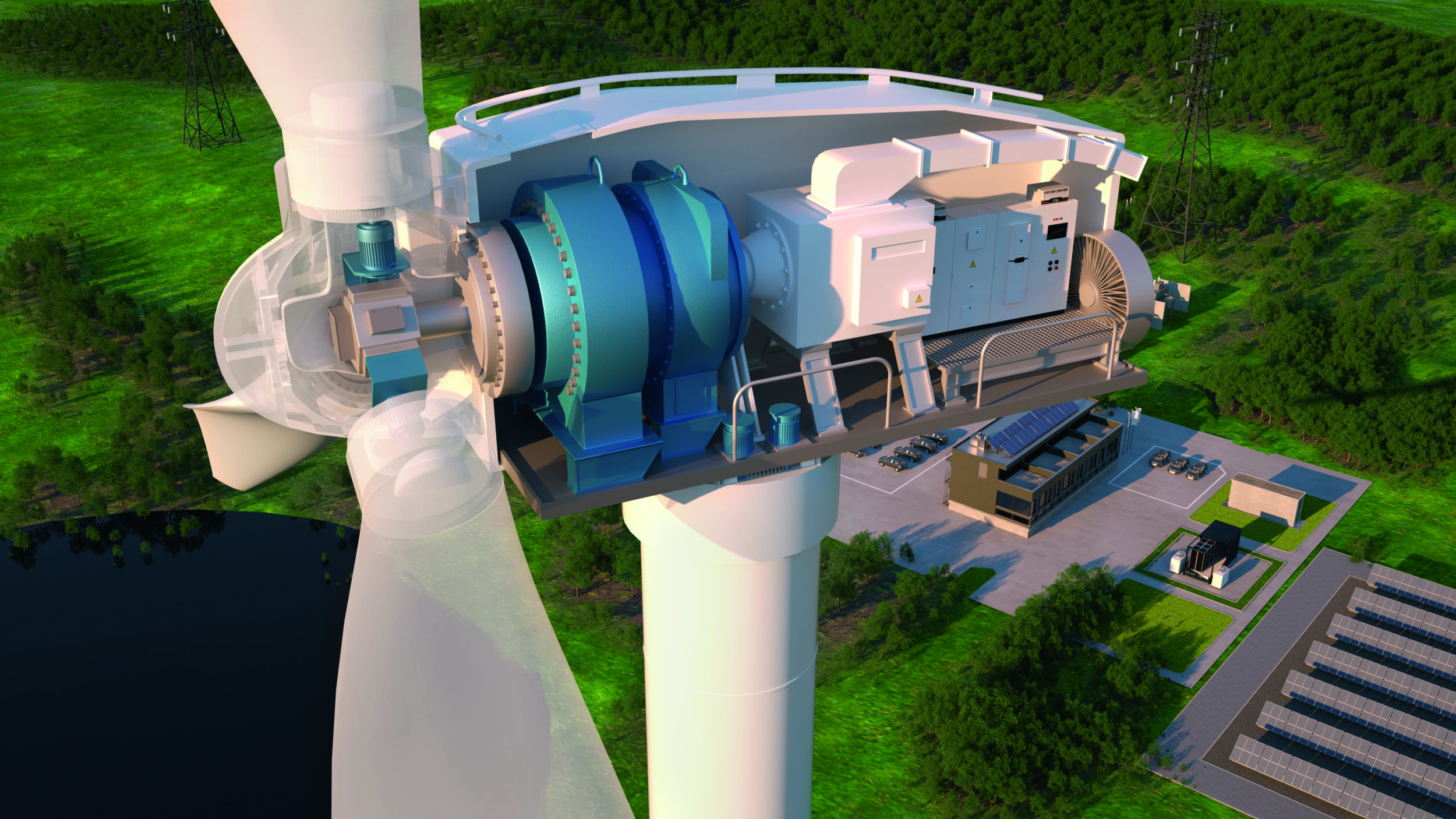

Die Zukunft des Schaltschrankbaus: Digital beschriebene Produkte und optimale Informationsbereitstellung steigern die Effizienz und verkürzen die Produktionszeiten. (Bild: Phoenix Contact Deutschland GmbH)

Unternehmen im Schaltschrankbau sehen sich mit stetig wachsenden Herausforderungen konfrontiert. So werden immer kürzere Lieferzeiten bei gleichzeitig hoher Flexibilität erwartet, und spätere Änderungen im Projektverlauf sollen ebenfalls berücksichtigt werden können. Auch eine hohe Qualität sowie eine umfassende und präzise Dokumentation stellen hohe Anforderungen an Prozesse und Systeme. Zudem steigt der Kostendruck durch die Tendenz, manuell geprägte Tätigkeiten in Regionen mit geringerem Lohnkostenniveau zu verlagern. Die meist extrem kleinen Losgrößen ermöglichen kaum Skaleneffekte zur Kostenreduktion. Insbesondere kleine und mittlere Unternehmen im Schaltschrankbau verfügen hier häufig nicht über ausreichende Erfahrungen und Möglichkeiten. Ein vielversprechender Ansatz ist hier die systematische Nutzung von Methoden des Lean Managements. Im Zusammenspiel mit Aspekten der Digitalisierung und Automatisierung wird die gesamte Prozesskette im Schaltschrankbau analysiert und weiterentwickelt. Eine Grundvoraussetzung für den Erfolg von Digitalisierung und Automatisierung ist die Verfügbarkeit sämtlicher digitaler Produktdaten. Phoenix Contact setzt dabei konsequent auf den eCl@ss-Standard. Das Ziel besteht darin, gemeinsam mit dem Kunden aus dem Schaltschrankbau die Prozesskette gesamtheitlich zu betrachten: von den Planungs- und Engineering-Prozessen bis hin zur Fertigung einzelner Schaltschrankbaugruppen oder des gesamten Schaltschranks. Für jeden Teilprozess werden geeignete und nachhaltig wirksame Maßnahmen abgeleitet.

Planung und Engineering

Kernaufgabe in der Planungs- und Konstruktionsphase ist es, für eine gegebene elektrotechnische Aufgabe die passenden elektrischen Schaltpläne zu erstellen und eine geeignete Kombination von Produkten zu definieren. Die Planungs- und Markierungssoftware Project Complete von Phoenix Contact unterstützt entlang des gesamten Prozesses, um von der elektrischen Funktionalität, die im CAE(Computer-Aided-Engineering)-Programm definiert ist, zu den passenden Klemmenleisten zu gelangen. Über umfangreiche Schnittstellen können die Daten aus allen gängigen CAE-Programmen eingelesen und automatisch in eine Klemmenleisten-Konfiguration überführt werden. Notwendige Zubehörmaterialien werden anschließend auf Basis des in der Software hinterlegten Produktwissens automatisch ergänzt, so dass ein sicherer Betrieb gewährleistet ist. Nach erfolgter Konfiguration können Informationen zu Preis und Verfügbarkeit über eine Online-Schnittstelle in Echtzeit eingeholt werden, und die Bestellung des gesamten Klemmenleistenprojekts kann ausgelöst werden. Innovative Funktionen, wie die intelligenten Assistenten für die Klemmenmarkierung oder das Setzen von Brücken, vereinfachen viele Planungsschritte, und die Zeitersparnis ist erheblich. Das Ergebnis der Klemmenleistenprojektierung kann nicht nur für die direkte Bestellung, sondern über bidirektionale Schnittstellen auch für die Anreicherung der Projektdaten im CAE-Programm genutzt werden. Darüber hinaus stellt Project Complete alle notwendigen Informationen für die Fertigung der Klemmenleiste bereit: entweder als digitale Fertigungsunterlage zur manuellen Bestückung der Tragschiene oder – als Export im AutomationML-Format – für die Ansteuerung vollautomatischer Anlagen in der Klemmenleistenfertigung.

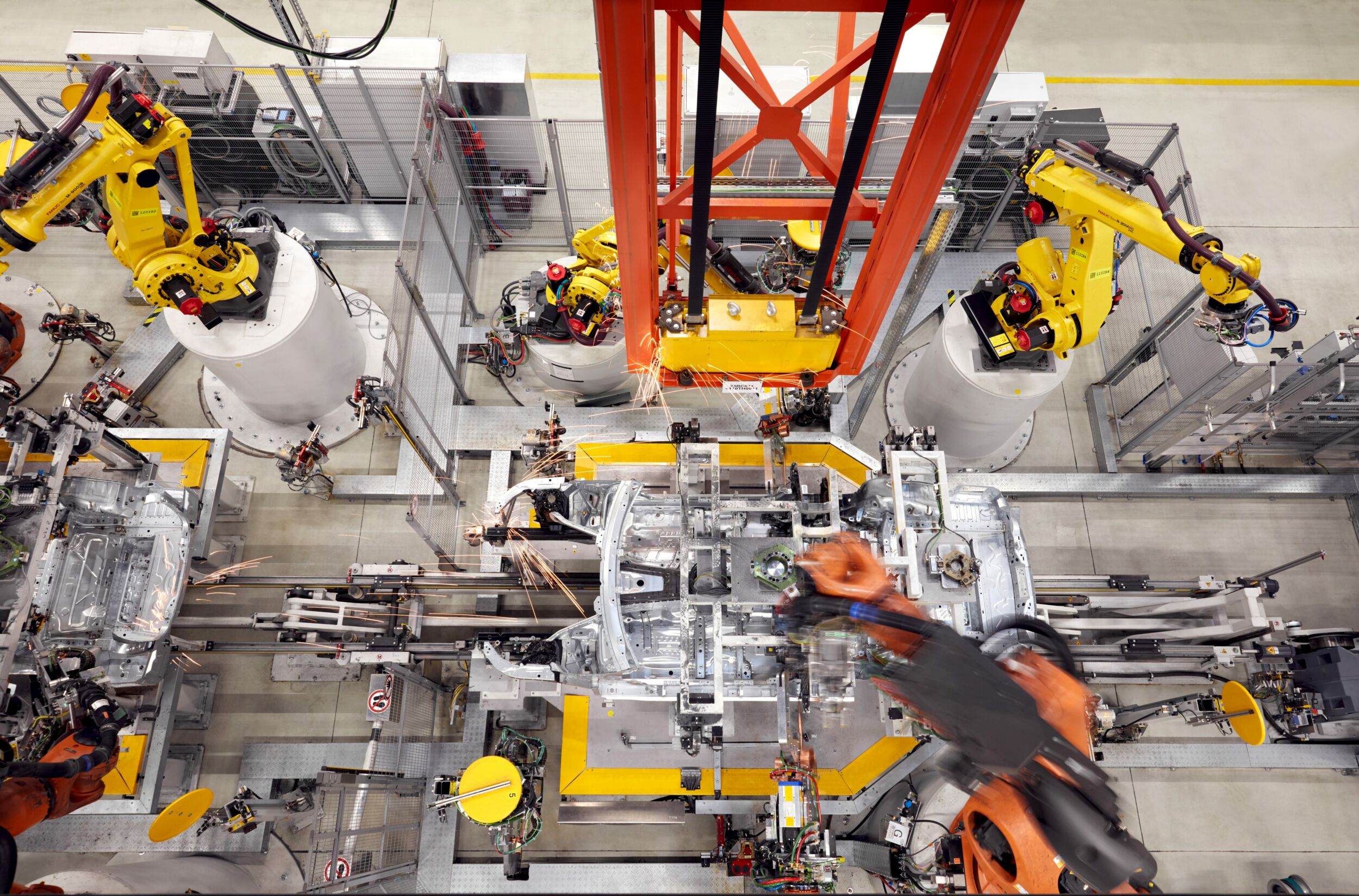

Klemmenleistenfertigung im Fluss: Die Gestaltung von Fertigungssystemen nach dem Fließprinzip minimiert die Durchlaufzeit. (Bild: Phoenix Contact Deutschland GmbH)

Skalierbare Eigenfertigung

Je nach Geschäftsmodell können unterschiedliche Teilprozesse zur Kernkompetenz eines Schaltschrankbauers und somit zum Fokus seiner Eigenfertigung gehören. So können etwa Engineering, Endmontage und Inbetriebnahme zu den Kernkompetenzen gehören – nicht aber die Fertigung der Schaltschrankbaugruppen, so dass dieser Prozessschritt ausgelagert wird. Genauso kann es sein, dass lediglich die Fertigung, nicht aber das Engineering zum Leistungsangebot gehört. Für Schaltschrankbauer, die im eigenen Hause Klemmenleisten fertigen, ergeben sich große Potenziale zur Effizienzsteigerung. Auftragskommissionierung und Qualitätssicherung haben einen wesentlichen Einfluss auf Durchlaufzeit und Fertigungskosten, insbesondere bei geringen Losgrößen und hoher Varianz. Durch Fertigungssysteme mit skalierbarem Digitalisierungs- und Automatisierungsgrad lässt sich die Effizienz der Prozesskette deutlich steigern – vom Ablängen der Tragschienen über das Aufrasten anreihbarer Komponenten bis hin zum individuellen Beschriften. Wichtige Grundlagen zur Weiterentwicklung und Optimierung klassischer manueller Montageprozesse sind digitale Fertigungsunterlagen – beispielsweise durch den Einsatz von Project Compete am Montagearbeitsplatz – sowie eine ergonomische Arbeitsplatzgestaltung und eine effiziente Materialbereitstellung. In einem nächsten Schritt kann in Form einer Montageassistenz eine datenbasierte Unterstützung der Montageprozesse in Echtzeit erfolgen, um Suchzeiten und Fehler zu reduzieren. Wesentliche Herausforderung ist dabei die Überführung der digitalen Beschreibung der zu montierenden Baugruppe in eine Abfolge von Fertigungsanweisungen, die über ein Assistenzsystem dargestellt werden können. Für die technische Umsetzung des Assistenzsystems bieten sich vielfältige Möglichkeiten: von einfachen Bildschirmanzeigen über Pick-by-Light-Lösungen bis hin zu Augmented-Reality-Applikationen. Die wesentlichen Prozessschritte in der Klemmenleistenfertigung besitzen aufgrund der gut standardisierbaren Fertigungsabläufe ein hohes Automatisierungspotenzial. Basierend auf der modularen Automatisierung von Einzelprozessen können Fertigungslinien nach kundenspezifischen Anforderungen an Automatisierungsgrad und Produktvarianz gestaltet werden. Insbesondere durch die Automatisierung des Beschriftungsprozesses lässt sich die Effizienz erheblich steigern. Durch die von Phoenix Contact entwickelte Technologie zur direkten Lasermarkierung einer komplett bestückten Klemmenleiste entfallen die Aufwände für das manuelle Erstellen und Aufbringen der Beschriftung. Der Beschriftungsprozess erfolgt auch bei hoher Varianz der Komponenten auf der Tragschiene durch das flexible Handhabungssystem und die berührungslose Markierung in kurzer Zeit. Um bis zu 50 Prozent wird der Aufwand auf diese Weise verringert. Die Grundlage für diesen Automatisierungsschritt bilden das Beschriftungsmodul ClipX-Marker sowie Produkte mit markierbaren Flächen.

Zeichen setzen: Die Lasermarkierung komplett bestückter Klemmenleisten sorgt für eine deutliche Reduzierung der Aufwände für die Beschriftung. (Bild: Phoenix Contact Deutschland GmbH)

Flexible Fertigungsdienstleistungen

Gehört die Fertigung von Klemmenleisten nicht zur Kernkompetenz des Schaltschrankbauers, oder sollen Auftragsspitzen flexibel abgefangen werden, können externe Fertigungsdienstleistungen in Anspruch genommen werden. So hat Phoenix Contact die Fertigung kundenindividuell konfigurierter Klemmenleisten im Programm. Mit der Software Project Complete erfolgt ein nahtloser Datenfluss von der Planung der Klemmenleiste über den Bestell- bis in den Fertigungsprozess. Die projektierten und vollständig digital beschriebenen Klemmenleisten werden auf diese Weise in kurzer Zeit gefertigt und geliefert. Im Rahmen der Weiterentwicklung der Fertigung auf Basis von Lean-Prinzipien wird hier die klassische Werkstattfertigung durch eine moderne Fließfertigung ersetzt. Weil ein Zwischenpuffern mit Liege- und Wartezeiten entfällt, reduzieren sich die Durchlaufzeiten um bis zu 40 Prozent.

Complete Line auf einen Blick |

| Complete Line ist ein System aus technologisch führenden, aufeinander abgestimmten Hard- und Software-Produkten, Beratungsleistungen und Systemlösungen für die Optimierung aller Prozesse im Schaltschrankbau. Engineering, Beschaffung, Installation und Betrieb werden damit einfacher:

– Intuitive Handhabung durch einheitliches Design, Haptik und Funktion – Zeit sparen im gesamten Engineering-Prozess dank durchgängiger Software-Unterstützung – Reduzierte Logistikkosten mit standardisiertem Zubehör und geringer Teilevielfalt – Optimierte Prozesse im Schaltschrankbau durch individuelle Serviceleistungen und innovative Fertigungslösungen |