Product Lifecycle Management hilft nachhaltig zu agieren

Mit Strategie zur Effizienz

Unternehmer kennen das Problem: In der Produktion übersteigen die Betriebskosten die Anschaffungskosten oft um ein Vielfaches, sei es in Form von Energieaufwänden, Ausgaben für die Wartung und Instandhaltung sowie die dazugehörige Infrastruktur oder Ähnliches. Ziel ist die Erreichung einer kosteneffizienteren Fertigung. Gleichzeitig fordert der Gesetzgeber Unternehmen auf, Compliance-Richtlinien zur Emmissionsminderung und Ressourcenschonung einzuhalten – insgesamt nachhaltig zu agieren.

In vielen Fällen stellen diese Entwicklungen die Betriebe vor große Herausforderungen. Wer es schafft, ein strukturiertes und von Beginn an integriertes Product Lifecycle Management (PLM) zu etablieren, befindet sich auf dem richtigen Weg. Die Standardlösung des Systems Engineering unterstützt Unternehmen dabei, Ressourcen zu schonen, umweltbewusster und letztendlich wirtschaftlicher zu agieren.

Überblick verschaffen

Ressourcenschonung bedeutet gleichzeitig eine Kosteneffizienz, denn jeglicher Materialeinsatz zieht Kosten nach sich. Wer Ressourcen spart, erhöht infolgedessen seinen Gewinn. Aber wie lässt sich dieses Ziel erreichen? Im Rahmen der Digitalisierung müssen Unternehmer geregelte Prozesse integrieren: Das Product Lifecycle Management besteht aus einer strukturierten Betriebsorganisation und vorab definierten Abläufen. Zur Verwaltung und Steuerung der Produktdaten werden in der Regel IT-Systeme eingesetzt. Auf diese Weise behalten die Verantwortlichen sämtliche Prozesse des gesamten Lebenszyklus von der Entwicklung bis zur Entsorgung im Blick, schaffen Transparenz und machen die möglichen Aufwände, Risiken und Maßnahmen planbar. Vor der Projektumsetzung sollte eine detaillierte Planung stattfinden: Wie muss sich das Unternehmen anpassen, um ein zukunftsträchtiges Produkt zu fertigen? Welche Veränderungen sind dafür in Bezug auf den Ablauf der einzelnen Entwicklungsschritte notwendig? Zur Umsetzung des PLM gilt es sowohl technische als auch organisatorische Maßnahmen in das Geschäftsmodell zu integrieren. Jedes positive Ergebnis fordert anfängliche Investitionen, die jedoch eine vergleichbar geringe Erhöhung der Erstellungskosten beinhalten. Verfügbarkeit und Zuverlässigkeit stellen die entscheidenden Faktoren der Kundenanforderungen dar. Zusätzlich dienen oftmals die Total Cost of Ownership als Entscheidungskriterium bei der Beschaffung, ebenso dürfen die versteckten Umwelteinflüsse nicht außer Acht gelassen werden. Diesen Einwirkungen können Unternehmer begegnen, indem sie im Entwicklungsprozess frühzeitig erkennen, dass die Lebenshaltungskosten eines Produkts durch das Design bestimmt werden, dieses legt wiederum die Wartungskosten fest.

Standards etablieren

Im Entwicklungsprozess müssen die Product-Lifecycle-Management-Aspekte als Anforderungen verstanden werden: Möglichst frühzeitig gilt es die Faktoren Reliability (Zuverlässigkeit), Availability (Verfügbarkeit), Maintainability (Instandhaltbarkeit) und Safety (Sicherheit) – kurz RAMS – in den Ablauf einzubinden. Im Zuge dieser Vorabanalyse lassen sich auch die verschiedenen Stakeholder miteinbeziehen, die mit ihren Interessen Einfluss auf das Vorhaben ausüben. Systems Engineering unterstützt Betriebe dabei, Standards in ihrer Projektarbeit zu etablieren. Einen Überblick über die immer komplexer werdenden und technologisch anspruchsvollen Prozesse erhalten die Verantwortlichen, wenn alle Aspekte des Entwicklungsprojekts, wie z.B. die Zeit-, Budget- und Qualitätsplanung, berücksichtigt werden. Die Digitalisierung fordert eine fachübergreifende Zusammenarbeit im Sinne des Systems Engineering. Hier sollte insbesondere der technische Aspekt komplexer Systeme im Entwicklungsprozess betrachtet werden, denn zunehmende Systemvernetzungen infolge der digitalen Transformation verlangen Innovationen und erhöhen zugleich die Vielschichtigkeit der Produktpalette sowie des damit verbundenen Arbeitsaufwands. Mithilfe der Systems-Engineering-Methoden lassen sich interne Strukturen und Kompetenzen sowie Verantwortlichkeiten regeln. Dem PLM gemäß stehen dabei ein erfolgreiches Datenmanagement, eine Produktivitätssteigerung und als deren Folge die Sicherung der Wettbewerbsfähigkeit im Fokus.

Überwachung einschränken

Hohe Verfügbarkeiten bei gleichzeitig geringen Wartungszeiten stehen für einen effizienten Einsatz von Ressourcen, da in diesem Fall weniger Systeme erstellt werden müssen. Niedrige Instandhaltungsaufwände bedeuten außerdem eine geringe Wartungsinfrastruktur. So verbrauchen Unternehmen in der Produktion weniger Ressourcen und haben infolgedessen einen deutlich niedrigeren Platzbedarf für deren Lagerung. Eine gezielte Überwachung der Produktion führt zu Precision Maintenance: Bei der präzisen Wartung sind sämtliche Abläufe exakt auf den zu erwartenden Ausfall ausgerichtet. Auf diese Weise lässt sich der Betrieb der Komponenten bis zum Lebensende gewährleisten und der präventive Austausch noch funktionierender Komponenten reduziert sich deutlich. Ressourcenschonung erreichen die Unternehmen durch eine abnehmende Komponentenentsorgung sowie einen geringeren Energie- und Ressourcenverbrauch bei der Überwachung. Bei der Erstellung der Anforderungen für das Systemdesign müssen Ingenieure die Ziele der Stakeholder mit in den Fokus nehmen und deren Umsetzung während der Entwicklung im Blick behalten. Es gilt zudem, sowohl die manuelle als auch die automatische Überwachung auf das notwendige Maß zu begrenzen: Nicht alles, was aufgezeichnet werden kann, hilft bei der anschließenden Analyse. An dieser Stelle können die Betriebe beispielsweise dem Ressourceneinsatz von Energie für den Datentransfer und die -speicherung entgegenwirken.

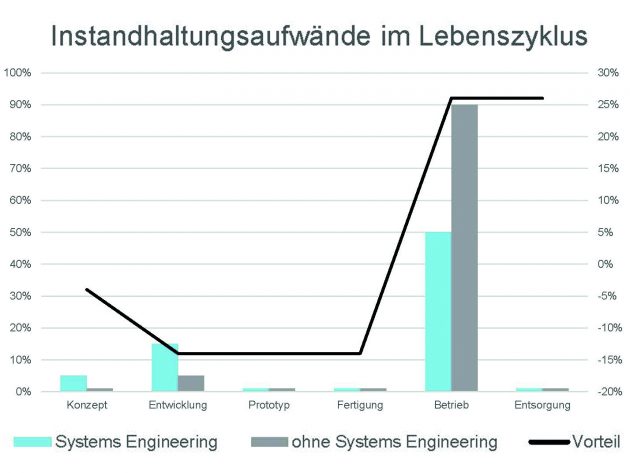

Während des Produktlebenszyklus ergeben sich verschiedene Instandhaltungsaufwände in den einzelnen Lebensphasen – hier zeigt sich der Einfluss von Systems-Engineering-Maßnahmen. (Bild: Hünnemeyer Consulting GmbH)

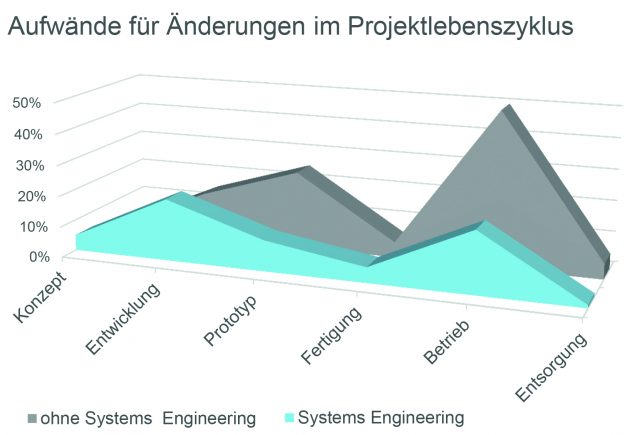

Systems-Engineering-Methoden helfen Unternehmen dabei, die Aufwände für Veränderungen im Produktlebenszyklus gering zu halten. (Bild: Hünnemeyer Consulting GmbH)

Erfahrungen aus der Praxis

Wartungen von Eisenbahnfahrzeugen beispielsweise lassen sich bisher mit einem hohen Aufwand durch regelmäßige Inspektionen verbinden. In der praktischen Anwendung zeigt sich jedoch, dass diese Maßnahmen nur wenige Fehler vermeiden können und kaum im Verhältnis mit den erbrachten Leistungen stehen. Im Gegenteil: Es ergeben sich viele Stillstandzeiten sowie hohe Kosten und es müssen Ersatzfahrzeuge als sogenannte Wartungsreserve eingesetzt werden. Unternehmen sind angehalten, ihre Strategie zu wechseln von der Fehlerfeststellung hin zur -vermeidung. Zufällige Ausfälle lassen sich trotzdem nicht verhindern, weil sie im Vorfeld gar nicht erkannt werden können. An dieser Stelle müssen neue Anforderungen, die Fehler frühzeitig erkennbar machen, an das Design erfolgen. Des Weiteren sollte das Design einen fehlertoleranten Betrieb mit größtmöglichem Erhalt von Verfügbarkeit und Zuverlässigkeit ermöglichen. Altersbedingte Ausfälle können die Verantwortlichen – im Gegensatz zu stochastischen Fehlern – vermeiden, indem sie die Kriterien für die Alterung finden und messbar machen. Auf diese Weise und mit den richtigen Maßnahmen ergibt sich eine Kostenreduktion im Design: Unternehmer müssen frühzeitig entscheiden, welche Ausfälle tolerierbar sind und welche schwerwiegende Folgen für das Projekt haben. Durch diesen Gesamtvorgang ergibt sich eine Reduktion der Wartungsaufwände und Stillstandzeiten der Eisenbahnfahrzeuge um bis zu 30 Prozent. Außerdem erhalten die Betriebe eine bessere Nutzungsrate ihrer Produkte und geringere Aufwände für die Instandhaltungsinfrastruktur bedeuten einen niedrigeren Energieverbrauch und Platzbedarf. Weniger Entsorgungsmaßnahmen für umweltbelastende Stoffe wie Öle, Kunststoffe und Chemikalien tragen zudem zu ökologisch wertvollerem Verhalten bei. Auch geringere Lebenshaltungskosten und Aufwände für die IT-Infrastruktur lassen sich erkennen.

Diverse Stakeholder nehmen Einfluss auf den Entwicklungsprozess und das Endergebnis eines Produkts. Bild: Hünnemeyer Consulting GmbH

Entwicklungen meistern

Neben der Etablierung von Standards und der Eindämmung von Komplexität umfasst ein gelungenes Product Lifecycle Management die Berücksichtigung der Stakeholdergruppen bei allen Maßnahmen. Die Interessen aller vom Entwicklungsprozess Betroffenen, wie Mitarbeiter oder Kunden, nehmen infolgedessen potenziell Einfluss auf das Endergebnis der Projektarbeit. Ressourcenschonung unterstützt Unternehmen bei der Steigerung ihrer Kosteneffizienz und bietet ebenso die Chance für Innovationen. Außerdem bedeuten das Einhalten der Compliance-Richtlinien und die entsprechend nachhaltige Arbeit für die Betriebe eine entscheidende Aufwertung des eigenen Images. Mithilfe von IT-Systemen behalten die Verantwortlichen zu jeder Zeit den Überblick über alle Abläufe jedes einzelnen Entwicklungsschrittes. Ein gelungenes Product Lifecycle Management erweist sich damit nicht nur als nachhaltig im Sinne der Wirtschaftlichkeit eines Unternehmens, sondern hat auch Auswirkungen auf die ökologische Zukunft. Langfristig gelangen die Betriebe dank eines gut integrierten PLM zu mehr Umweltbewusstsein, außerdem hilft es ihnen dabei, die wachsende digitale Herausforderung zu meistern.