Ohne Kraftaufwand und für alle Kabelenden einsetzbar

Neue Kabelsteckverbinder

sparen Zeit und Platz

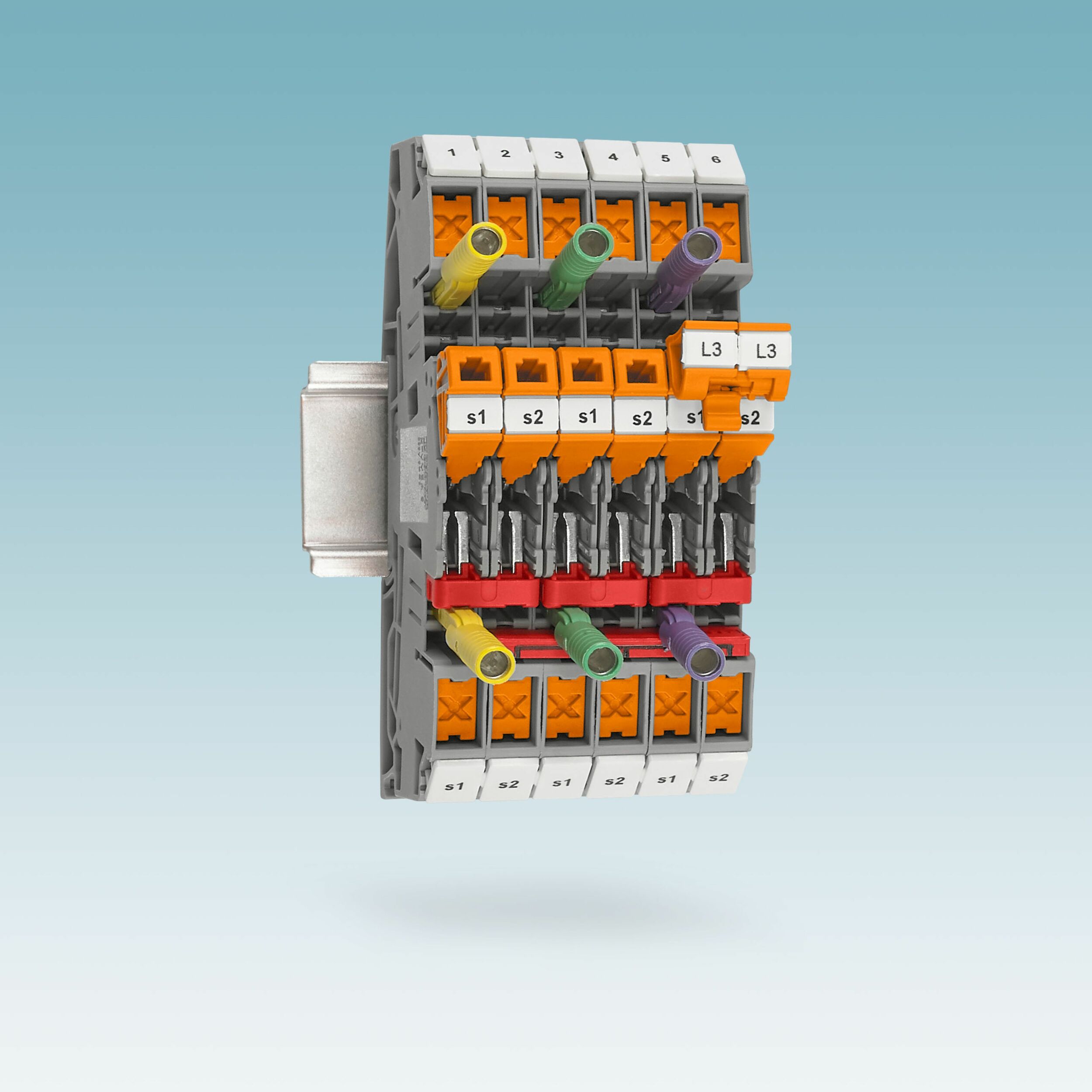

Schaltschränke mit hunderten von Verbindungen zu verdrahten ist aufwändig. Zur Sisyphusarbeit wird es, wenn dazu die althergebrachten Schraubklemmen eingesetzt werden. Daher kamen schon früh einfache Steckverbindungen zum Einsatz, die den Arbeitsaufwand drastisch reduzierten. Aber auch Gutes kann noch besser werden. Eine neue Generation von Kabelsteckverbindungen bietet einen dauerhaft festen Sitz bei nur minimalen Einschubkräften für das Kabel. Gleichzeitig hält die patentierte Federklemme sowohl einfache Litzendrähte als auch Aderendhülsen und Volldrähte sicher fest.

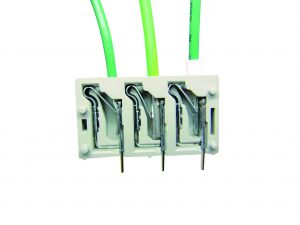

Die besondere Materialauswahl und die patentierte Formgebung der fixierenden Klemmfeder garantieren festen Kabelsitz, ohne dass Litzendrähte beschädigt werden. (Bild: Omron Electronics GmbH)

Zeit ist Geld und gerade im Schaltschrankbau ist die Verdrahtung ein Arbeitsschritt, der einen nicht unbeträchtlichen Anteil der Herstellungszeit erfordert. Auch bei der Wartung, beim Modulaustausch oder bei Erweiterungen muss immer die bestehende Verdrahtung aufwändig geändert werden. Der Automatisierungsspezialist Omron hat sich nun der „zeitfressenden“ Verkabelung angenommen, mit dem Ziel, die Verdrahtung deutlich einfacher und schneller zu gestalten. Dabei entstand das sogenannte „Push-In Plus“-System, eine neue Generation von Kabelsteckverbindern mit Federklemme. Gegenüber herkömmlichen Schraubklemmen können so ca. 60 % der Montagezeit eingespart werden.

Der Schraubendreher hält selbstständig in seiner Führung, der Monteur hat beide Hände frei, um die Litze einzuführen. (Bild: Omron Electronics GmbH)

Klemme mit federnder Zunge hält Kabel fest

Das Prinzip einer Steckklemme ist einfach: Eine federnde Zunge ist so im Körper der Steckklemme angebracht, dass ein eingeschobener Draht die Federzunge am Kontaktpunkt leicht wegdrücken kann. Ist der Draht dann in der Klemme fixiert, bewirkt die Federkraft ein enges Anliegen an der Metallführung und hält so den Draht in beiden Richtungen fest. Beim Ausziehen des Drahtes bewirkt die Federform zudem eine Selbstverstärkung der Fixierung, die die Kabelenden sicher mit der Stromschiene der Klemme verpresst. Selbst mit größerem Zug lässt sich so das Kabel praktisch nicht lösen. Dieses Grundprinzip wurde nun durch die Auswahl besonderer Materialien und patentierte Formgebung der fixierenden Klemmfeder weiter optimiert. Besonderer Vorteil der neuen Lösung: die Kabelenden lassen sich besonders leicht einschieben und sind danach so fixiert, dass sie einem Mehrfachen des Ausziehwiderstandes nach der Prüfnorm widerstehen. Dabei sind alle Funktionsöffnungen, also Kabeleinschub und die Führungsöffnung zum Lösen der Klemmung, frei und gut sichtbar von vorne zugänglich. Gleichzeitig lässt sich die neue Klemme für alle gängigen Kabelenden einsetzen. Vom Volldraht über Draht mit Aderendhülse bis hin zum einfachen Litzendraht lassen sich alle Kombinationen leicht verbauen. Ein Volldraht oder ein Draht mit Aderendhülse wird einfach eingeschoben, der Kraftaufwand dafür ist vergleichbar mit z.B. dem Einstecken eines Klinkensteckers für einen Kopfhörer. Für die Drahtlitze dagegen wird die Federzunge über einen eingesteckten Schraubendreher vorgespannt. Der Schraubendreher hält dabei selbstständig in seiner Führung, der Monteur hat beide Hände frei, um die Litze einzuführen. Nach Entfernen des Drehers ist die Litze montiert. Das Lösen der Kabel ist ebenso einfach, auch hier wird die Federzunge jeweils durch den Schraubendreher vorgespannt, die Kabel können dann ohne Kraftaufwand entnommen werden.

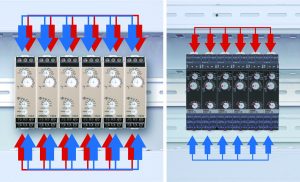

Die neuen Klemmen bauen deutlich schmaler, der wertvolle Platz im Schaltschrank lässt sich so effektiver nutzen. (Bild: Omron Electronics GmbH)

Vorteile in der Praxis

Jeder Monteur kennt den oft erheblichen Aufwand, wenn man für Umbau- oder Nachrüstarbeiten separate Verteilerklemmen und -leisten einsetzen muss. Aus diesem Grund sind die neuen Federklemmen grundsätzlich mit jeweils zwei Klemmportalen ausgeführt, so kann man schnell eine Signal- oder Stromweiterführung zu anderen Bauteilen einstecken. Dem kommt auch die durch umfangreiche Tests nachgewiesene Klemmbeständigkeit entgegen: Selbst nach mehr als 200 Steckzyklen ist die Auszugsfestigkeit der Drähte noch bedeutend besser als von der Prüfnorm vorgegeben. So überstehen z.B. vorkonfektionierte Schaltschränke und Anlagen auch längere Transportvibrationen problemlos, ohne dass am Zielort wie bei Schraubklemmen der sichere Kabelsitz nochmal geprüft werden müsste. Die „Push-In Plus“-Technik erlaubt durch die Reduzierung der Klemmenbauteile bei der Verdrahtung zudem einen besonders schlanken Aufbau der Anschlüsse. Statt einer Schraube im Drahtdurchmesser plus zweimal der Wandstärke für die Gewindebuchse reicht nun die Klemmzunge in Drahtstärke aus. Die Optimierung des Federweges und die ausgesuchten Werkstoffe garantieren dabei einen festen Sitz der Kabel, ohne dass Litzendrähte beschädigt werden. Simulationen der Klemmverbindungen ergaben einen sicheren Sitz auch über mehr als vier Jahre hinweg ohne Verlust an Zugfestigkeit. Daher bietet Omron nun 18 Produktreihen mit über 600 Komponenten mit der neuen Klemmlösung an. Ob Relaissockel oder -klemme, Spannungsversorgung, Klemmblöcke oder Zeitgeber, Temperaturregler und SPS-E/A-Baugruppen etc., die Bauteile werden schlanker, es passen mehr Komponenten in den gleichen Bauraum. Die neue Steckklemme erleichtert die Verkabelung im Schaltschrank. Kleine Einsteckkräfte bei gut einsehbarem Zugang direkt von vorne und die Möglichkeit, die Kabel mit beiden Händen zu fixieren, reduzieren den Zeitaufwand. Doppelte Klemmportale erleichtern die Weiterführung von Strom und Signalen ebenso wie eine schnelle Auf- bzw. Nachrüstung. Zudem bauen die Klemmen schmaler, der Platz im Schaltschrank lässt sich effektiver nutzen. So spart der Hersteller wie der Anwender Zeit und Geld, da die Systemkosten über die Lebensdauer der Anlage sinken.

Die neue Steckklemme nach dem „Push-In Plus“-System erleichtert die Verkabelung im Schaltschrank erheblich (Omron) (Bild: Omron Electronics GmbH)

Wie passt die Push-In Plus-Verdrahtungstechnologie ins neue Schaltschrank-Konzept von Omron?

Benjamin Papst: Die Push-In Plus-Technologie ist ein Element des Value-Design-Konzeptes der neuen Schaltschrankkomponenten von Omron. Alle Komponenten verfügen über diese innovative Anschlusstechnologie und leisten damit in der Summe betrachtet einen erheblichen Vorteil im Hinblick auf die Zeit- und Kostenbetrachtung der Schaltschrankverdrahtung, werden doch alle Komponenten einfacher und deutlich weniger zeitaufwendig verdrahtet. Die reduzierte Einsteckkraft der Klemme und der Haltemechanismus für den Schraubendreher sind dabei nur einige der hilfreichen Weiterentwicklungen, die den Umgang mit der Push-In Plus Anschlussklemme so einfach gestalten.

Sind die Komponenten mit Push-In Plus-Technologie bereits im Markt verfügbar?

Papst: Ja, die Markteinführung des gesamten Panel-Solution-Sortiments erfolgte am 1. April 2016.

Wie kam Omron auf die Idee, die etablierte Push-In-Technologie weiter zu entwickeln?

Papst: Der Idee ging eine umfangreiche Studie voraus, in der Omron Maschinen- und Schaltschrankbauer weltweit interviewt hat, um den gesamten Schaltschrank-Entstehungsprozess zu analysieren. Viele der darin befragten Fachleute sahen die werkzeuglose Verdrahtung der Push-In Lösung zwar als theoretischen Vorteil, hatten aber aufgrund der teilweisen hohen Einsteckkräfte wieder das Werkzeug zum Verdrahten einsetzen müssen. An diesem Punkt wollte Omron ansetzen und gleichzeitig das gesamte Handling mit der Reihenklemme optimieren.

Wie lange hat die Entwicklung zur Push-In Plus-Technologie bis zur Marktreife gedauert?

Papst: Die Entwicklung bis zur Marktreife inklusive der umfangreichen Tests hat mehr als zwei Jahre in Anspruch genommen.

Auf welche Weise erreichen Sie die geringe Einsteckkraft, die der Anwender bei der Verdrahtung aufbringen muss?

Papst: Die Konstruktion der Halteklammer ist vollständig überarbeitet worden. Zusätzlich ist aber auch das Erreichen einer hohen Klemmkraft gegen die Kontaktfläche eine weitere Zielsetzung gewesen. Schlussendlich konnten wir durch die einzelnen Maßnahmen die Klemme sogar soweit optimieren, dass sie zum Patent angemeldet werden konnte.

Gibt es dabei Unterschiede, je nachdem, welcher Leitungstyp verwendet wird?

Papst: Die Art der Leitung spielt dabei natürlich eine Rolle. Verschiedene Leitungsmaterialien, Zusammensetzungen und Querschnitte müssen dabei ebenso berücksichtigt werden, wie die Übertragung der Kraft auf den zu öffnenden Klemmenmechanismus. All diese Aspekte sind in zahlreichen Prüfungen in den Omron Labors wie auch in diversen Feldversuchen abgeprüft worden, um das Produkt zur Marktreife zu entwickeln.

Wie kommt es zu der hohen Auszugskraft von 125N, und bei welchen Anwendungen kommt diese besonders gut zur Geltung?

Papst: Die hohe Auszugskraft liegt ebenfalls in der überarbeiteten Konstruktion der Halteklammer sowie den hochwertige Materialien begründet. Sie entspricht bei jeder Drahtgröße mindestens dem Fünffachen der von der IEC-Norm geforderten Werte und bleibt auch unter häufiger Betätigung oder unter außergewöhnlichen Umgebungseinflüssen nahezu konstant.

Sie haben Langzeittests hinsichtlich der Zugfestigkeit durchgeführt. Können Sie hierzu etwas sagen?

Papst: Die bereits angesprochenen Prüfungen in unseren Labors sowie die Praxistests im Feld bestätigen die hohe Stabilität der Verbindungen zwischen Leiter und Klemme und zeigen, dass auch unter hoher Belastung eine sichere Kontaktierung bestehen bleibt. Das kommt natürlich allen Einsatzbereichen zugute, die entsprechenden Einflüssen unterliegen, wie z.B. Schaltschränke an vibrierenden Maschinen oder Anlagen. Aber auch die simple Auslieferung von Schaltschränken profitiert hiervon, da die Kontaktierung installierter Leiter nun nicht mehr nach der Aufstellung des Schaltschrankes aufwendig nachgeprüft werden müssen.

Gibt es bereits eine Resonanz bei potenziellen Kunden?

Papst: Die Resonanz unserer Kunden ist bereits sehr positiv. Insbesondere die Durchgängigkeit dieser Technologie durch alle unsere Schaltschrankkomponenten wird dabei gelobt. Es kann bei Entwurf und Design bereits ein Großteil der Komponenten auf eine einfache und schnelle Verdrahtung hin ausgewählt und abgestimmt werden. Dabei trägt jede Komponente zur Optimierung bei. Die Spannungsversorgungen können ebenso einfach installiert werden wie ganze Relaisbaugruppen.

Sehen Sie Möglichkeiten, diese Technologie noch weiter zu entwickeln, und wie könnten diese aussehen?

Papst: Den Untersuchungen der Kostenstruktur zufolge stellen die Aufwendungen für Verdrahtung und Test einen der größten Posten im Aufbau des Schaltschranks dar. Eine Vereinfachung und Optimierung durch innovative Lösungen der Anschluss- und Verbindungstechnologie der Komponenten wird demnach auch große Auswirkungen auf den Entstehungsprozess zukünftiger Schaltschränke haben. Um unseren Kunden darin entsprechende Mehrwerte anbieten zu können, werden wir diese Technologien auch in Zukunft kontinuierlich weiterentwickeln.