Optimierung der einzelnen Arbeitsschritte

Zeitersparnis durch

Standardisierung

Standardisierung, Automatisierung und prozessübergreifende Lösungen bieten vor allem bei zeitaufwendigen manuellen Tätigkeiten wie dem Schaltschrankbau beachtliche Optimierungspotenziale. Weidmüller hat sich intensiv mit diesen Themen beschäftigt und Lösungen für jeden Arbeitsschritt entwickelt, der die Prozesse um bis zu 80 Prozent beschleunigt.

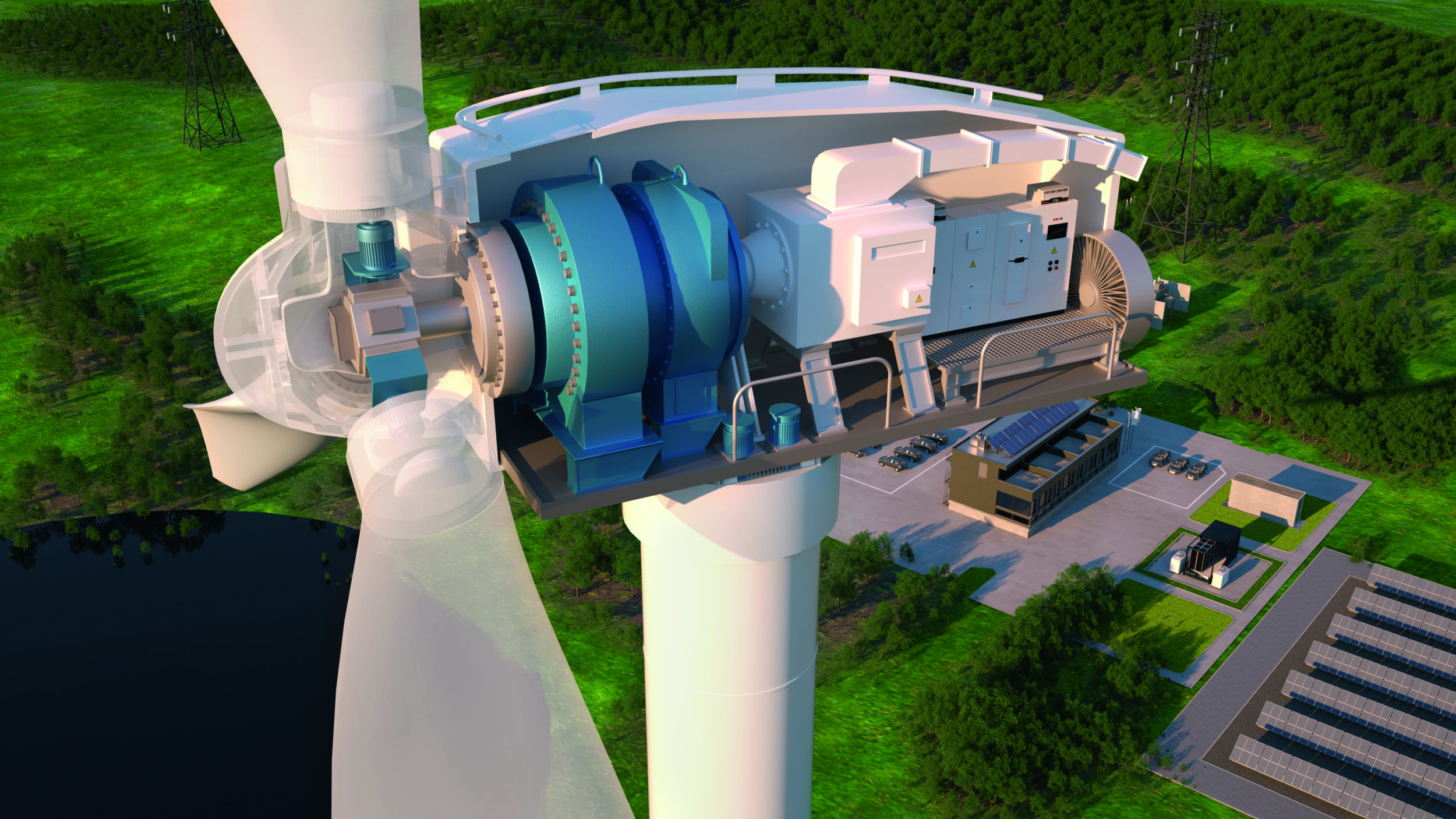

Weidmüller Workplace Solutions: Arbeitsprozesse im Schaltschrankbau optimieren mit Komplettlösungen für die Werkstatt. (Bild: Weidmüller Gruppe)

„Der Kunde will keine Produkte, sondern Lösungen“, das ist eine Binsenweisheit – und unverändert richtig und wichtig. Besonders interessant wird es, wenn sich jenseits von Automatisierung oder Cloudlösungen bei scheinbar ausgereiften handwerklichen Aufgaben noch Potenziale auftun. Ein gutes Beispiel ist der Schaltschrankbau, der immer noch Hände und Augen der Fachkraft benötigt, an genormten Arbeitsplätzen genauso wie im Anlagenfeld. Es hat sich gezeigt, dass sich selbst seit Jahrzehnten praktizierte Tätigkeiten, wie dem Verdrahten und Beschriften von Klemmstellen, so verbessern lassen, dass die Arbeit nicht nur schneller, sondern auch weniger fehleranfällig und komfortabler von der Hand geht. Eine Win-win-Situation für den Kunden und den Schaltschrankbauer. Weidmüller hat unter dem Oberbegriff ‚Workplace Solutions‘ jeden Arbeitsschritt untersucht und optimiert.

Die Wissenschaft vom Schaltschrankbau

Methodische Untersuchungen zur Arbeitsgestaltung gibt es seit Beginn der Industrialisierung. Ein prominentes Beispiel ist das Toyota-Produktionssystem, aus dem die 5S-Arbeitsgestaltung und die Lean-Prinzipien hervorgingen. Speziell mit dem Schaltschrankbau befasst sich eine aktuelle Studie des ISW (Instituts für Steuerungstechnik der Werkzeugmaschinen und Fertigungseinrichtungen) der Universität Stuttgart. Der genaue Titel lautet „Schaltschrankbau 4.0 – Eine Studie über die Automatisierungs- und Digitalisierungspotentiale in der Fertigung von Schaltschränken und Schaltanlagen im klassischen Maschinen- und Anlagenbau“. Sie fußt auf einer Felduntersuchung bei zwölf deutschen Schaltschrankbauern. Die Stuttgarter Wissenschaftler untersuchen darin nicht nur den Ist-Zustand, sondern geben auch konkrete Handlungsempfehlungen. Ein Ergebnis der Studie ist, dass die Teilnehmer der Studie in der Standardisierung allgemein und in der Standardisierung von Arbeitsplätzen hohes Verbesserungs- und Einsparpotenzial im Schaltschrankbau sehen. Die Arbeitsschritte Projektierung und Stromlaufplankonstruktion binden über 50 Prozent der Arbeitszeit in der Planung. Grund dafür sind inkonsistente Engineering-Prozesse und immer komplexer werdende Anforderungen durch das zunehmende Projektgeschäft. Bei der Installation beanspruchen die vielen manuellen Tätigkeiten der mechanischen Bestückung und Verdrahtung sogar über 70 Prozent des Arbeitszeitanteils. Hier setzen die prozessübergreifenden Lösungen von Weidmüller an.

Planen, installieren, betreiben

Digitale Datendurchgängigkeit prägen das gesamte Produktspektrum von Weidmüller. Software-Tools unterstützen den Anwender ab dem ersten Schritt. Mittels M-Print Pro (Beschriftung), Wire Processing Center-Tool (teilautomatisierte Kabelkonfektionierung) und dem Weidmüller Configurator (Konfiguration) werden Daten vom Prozessbeginn an digital erfasst und für alle weiteren Schritte zur Verfügung gestellt. Jedes Tool verfügt über CAE-Schnittstellen, um Daten schnell und einfach in den gängigen Engineering-Umgebungen verfügbar zu machen. Durch den Zugriff auf die in der Planungsphase erstellten Daten wird die Fehlerquote deutlich reduziert, da keine Informationen zwischen den einzelnen Arbeitsschritten verloren gehen und die manuelle Bearbeitung entfällt. Die digitale Durchgängigkeit beschleunigt auch eine zuverlässige Dokumentation, die Inbetriebnahme sowie Wartungsarbeiten, da nicht nur alle Fertigungsschritte nachverfolgt, sondern auch sämtliche Konfigurationen reproduziert werden können. Auch beim Einkauf, der Arbeitsvorbereitung und der Lagerhaltung sind Standardisierung und Durchgängigkeit die obersten Prinzipien, etwa durch herstellerübergreifend kompatible Markierer für einen eindeutig markierten Schaltschrank.Neben den Instrumenten zur Planung und Weitergabe von Daten hat Weidmüller sich auch Gedanken über Ergonomie und Effizienz am Arbeitsplatz gemacht. Dabei beschränkt sich das Angebot nicht auf einzelne Komponenten wie Werkzeuge und Messinstrumente. Weidmüller hat den Arbeitsplatz als Ganzes im Fokus, wie ein mobiler Arbeitsplatz zur Kabelkonfektionierung und Werkzeugwagen demonstrieren.

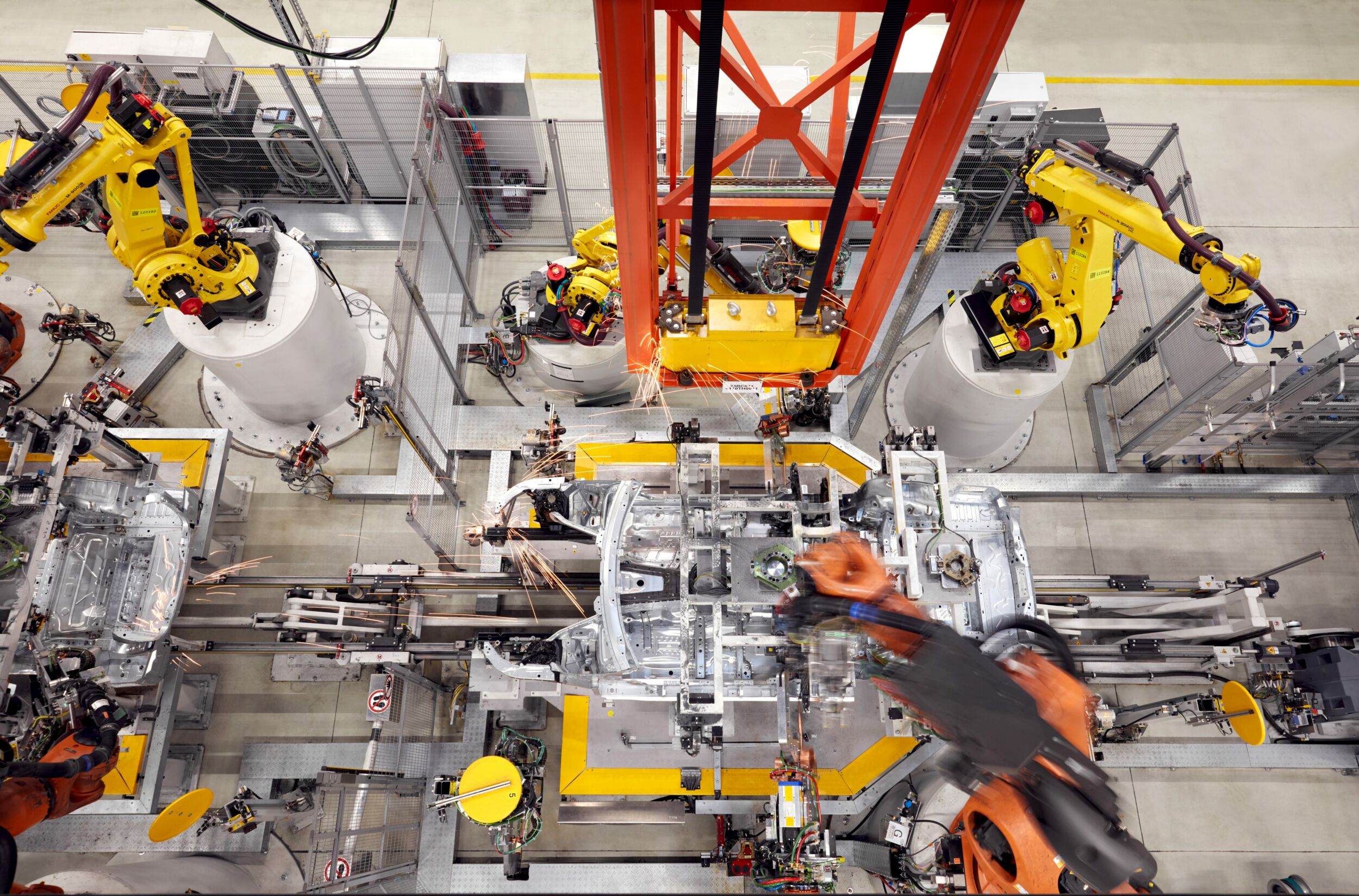

Die mitgelieferte Software steuert die Abarbeitung der Konfektionierungsschritte zwischen den Komponenten. In der Produktion werden lediglich angelernte Hilfskräfte benötigt. (Bild: Weidmüller Gruppe)

Teilautomatisierte Kabelkonfektionierung

Kabelkonfektionierung, Verdrahtung und Markierung gehören nach wie vor zu den zeitintensivsten Tätigkeiten im Schaltschrankbau. Zwar gibt es vollautomatisierte Systeme für die Großserienfertigung, die sich aber nicht für das Projektgeschäft des Schaltschrankbauers eignen. Er muss häufig noch zum klassischen Werkzeug greifen. In diese Lücke zwischen Vollautomatisierung und reiner Handarbeit stößt das Wire Processing Center (WPC) von Weidmüller – perfekt aufeinander abgestimmte Komponenten, die auf einem fahrbaren Werktisch Platz finden. Damit ist der kompakte Arbeitsplatz überall dort positionierbar, wo er gebraucht wird. Improvisiertes Arbeiten vor dem Schaltschrank oder ein ständiges Pendeln zwischen Montageort und Arbeitsplatz entfällt. Das Center besteht aus einem Ablängautomaten, einem Abisolier- und Crimpautomaten sowie einem Thermotransferdrucker. Ferner gibt es Kabelzuführungssysteme für Kabelrollen direkt am WPC oder eine Zuführung von vorgelagerten Systemen bspw. für größere Kartonboxen. Ein Regalsystem für die Bevorratung von Verbrauchsmaterialien ist ebenfalls enthaltenMit dem WPC lassen sich Leiterquerschnitte von 0,5mm² bis 2,5mm² (~ AWG 20 – 14) verarbeiten. Eine intuitiv bedienbare Software navigiert den Nutzer durch den Konfektionierungsprozess und kontrolliert die korrekte Abarbeitung einzelner Arbeitsschritte. Diese teilautomatisierte Kabelkonfektionierung beschleunigt den Prozess um bis zu 80 Prozent, da beispielsweise die Kabel automatisch passend abgelängt werden, während gleichzeitig schon die Leitermarkierer gedruckt werden. Der Nutzer muss nur noch die Markierer aufstecken und die Leiterenden in den Crimpautomaten einführen. Dieser hat sich gesteuert durch die Software selbstständig auf den korrekten Leiterquerschnitt eingestellt. Bedienfehler durch den Anwender können somit vermieden werden. Die Aufträge lassen sich auf einem 15″-Touchscreen Display bequem visualisieren und filtern, so dass sich beispielsweise alle Aufträge mit einem bestimmten Leiterquerschnitt nacheinander, das heißt ohne Rollenwechsel, abarbeiten lassen. Der Anwender kann aber auch einzelne Komponenten aus der Prozessfolge herausnehmen, z.B. wenn die Markierung erst zu einem späteren Zeitpunkt direkt am Schaltschrank erfolgen soll. Zusätzliche Flexibilität bietet das WPC dadurch, dass alle Komponenten im Stand-Alone Modus auch in ihren jeweiligen Einzelfunktionen genutzt werden können. Auch kurzfristige Änderungen, wie sie im Projektgeschäft häufig auftreten, können direkt am WPC vorgenommen werden. Der Anwender kann jederzeit völlig flexibel zwischen rein manueller Bedienung und einem stark automatisierten Prozess pendeln. Für die Einspeisung der Konfektionsdaten gibt es die vorgelagerte Planungssoftware WPC-Tool, die dem Planer jede Freiheit lässt. Daten können direkt aus Eplan oder CSV-Files eingelesen, aber auch manuell eingegeben werden. Aus der Planungssoftware können diese Daten über ein firmeneigenes Netzwerk direkt an das WPC übertragen oder ansonsten mittels USB-Stick transferiert werden. Das Wire Processing Center ist individuell auf den Arbeitsplatz abstimmbar und in bestehende Strukturen integrierbar. Werden zunächst nur einzelnen Komponenten (Maschine oder Drucker) in der Fertigung eingesetzt, können die weiteren WPC-Systemkomponenten jederzeit einfach ergänzt werden. Das Chassis bietet außerdem zusätzliche Anschlussmöglichkeiten wie USB, Netz und Druckluft. Mit dem Wire Processing Center sind Schaltschrankbauer in der Lage, ihre Arbeitsprozesse bei gleichbleibend hoher Qualität zu optimieren.

Die teilautomatisierte Kabelkonfektionierung beschleunigt den Prozess um bis zu 80 Prozent. (Bild: Weidmüller Gruppe)

Werkzeugwagen: Ordnung und Effizienz am Arbeitsplatz

Selbst bei der reinen Handarbeit hat Weidmüller noch Verbesserungsmöglichkeiten ausgemacht. Was nützt das beste Werkzeug, wenn es irgendwo in den Tiefen eines Werkzeugwagens gesucht werden muss oder keinerlei Arbeitsflächen zur Verfügung stehen? Weidmüller hat hierfür einen Werkzeugwagen basierend auf den erwähnten 5S- und Lean-Prinzipien zur Arbeitsgestaltung entwickelt. In dem Wagen erhält jeder Gegenstand durch Aussparungen in Schaumstoffeinsätzen seine feste Position. Standardwerkzeuge werden in direkter Griffdistanz positioniert, und Werkzeuge, die häufig zusammen genutzt werden, liegen in unmittelbarer Nähe zueinander. Allein die durchdachte Anordnung verringert die Such-, Zugriffs-, Aufräum- und Kontrollzeiten um bis zu zehn Prozent. Die Einsätze sind universell bestückbar, so dass der Anwender sie nach seinen Anforderungen nutzen kann. Damit trotzdem klar ist, welches Werkzeug wohin gehört, lassen sich die Aussparungen mit MultiCard-Markierern und QR-Codes kennzeichnen. So fällt es auch am Ende eines Arbeitstags sofort auf, ob und welche Werkzeuge fehlen. Diese Markierungen ermöglichen zudem die Weiterleitung zum Online-Katalog mit allen relevanten technischen Daten. Der Werkzeugwagen lässt sich nach individuellen Bedürfnissen gestalten und zusätzlich mit Automaten und Druckern ausstatten. Die dreigeteilten Schaumstoffeinsätze ermöglichen applikationsspezifische Schubladen-Layouts. Serienmäßige Lochwände an beiden Stirnseiten sowie eine optionale Lochwand an der Rückseite ermöglichen das nachträgliche Anbringen von Zusatzelementen. Das Portfolio zeigt, dass Weidmüller angefangen von der Online-Bestellung bis zum griffbereiten Werkzeug jeden Arbeitsschritt seiner Kunden berücksichtigt und optimiert hat. Das Knowhow hat das Unternehmen aus vielen verfügbaren Quellen gewonnen, aus wissenschaftlichen Studien, aus der praktischen Erfahrung seiner Kunden und aus eigener Expertise durch den Austausch mit den Kunden.