Bilanz eines einjährigen Projekts

Schritt für Schritt zur Fertigung 4.0

Die fortschreitende Digitalisierung erfasst nahezu alle Bereiche der Gesellschaft – so auch den Schaltschrankbau. Das vom Bundeswirtschaftsministerium geförderte Kompetenzzentrum Digital in NRW hat über ein Jahr lang mit dem Mindener Schaltanlagenbauer Westermann eine Digitalisierungsstrategie sowie erste Pilotprojekte entwickelt, die dem mittelständischen Unternehmen den Einstieg in dieses sehr komplexe Themenfeld ermöglichen. Die Beteiligten zogen nun eine vorläufige Bilanz.

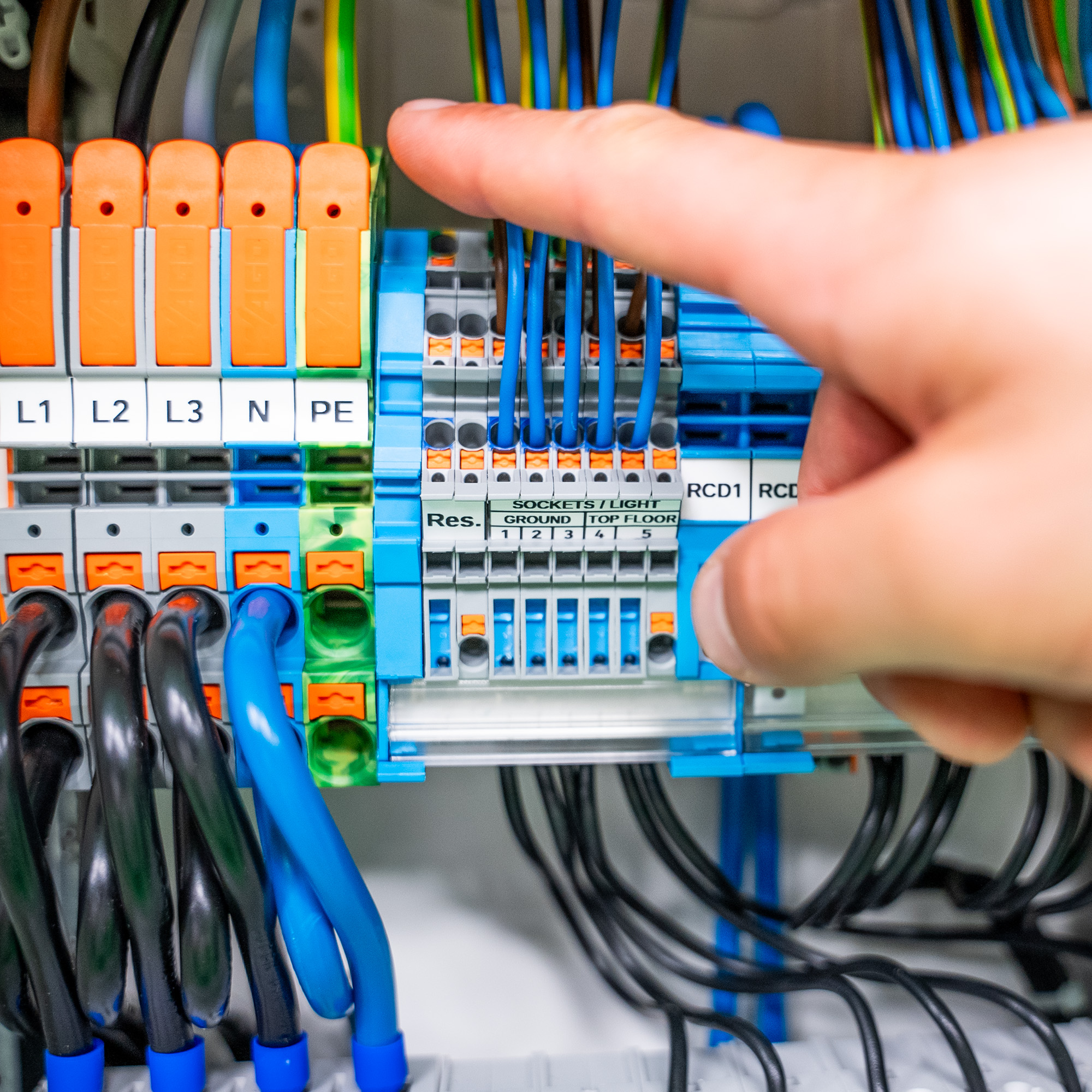

Auch die mechanische Bearbeitung der Geh?use und Montageplatten kann aufgrund besserer Daten und eines h?heren Automatisierungsgrades nun wirtschaftlicher erfolgen. (Bild: Fraunhofer-Instiut)

Seit 1983 fertigt Schaltanlagenbau Westermann Schaltschränke nach Kundenvorgaben. Da es sich hierbei um eine hoch individualisierte Branche handelt, gleicht kein Schaltschrank dem anderen, Losgröße 1 ist an der Tagesordnung. Der Startschuss, sich Gedanken über eine Digitalisierungsstrategie zu machen, um die Zukunftsfähigkeit des Betriebs sicherzustellen, fiel für Heinz-Dieter Finke, Technischer Geschäftsführer bei Schaltanlagenbau Westermann, im Jahr 2015: „Vor zwei Jahren haben mein Kollege Uwe Friedrichs und ich das Unternehmen vom Firmengründer Heinrich Westermann übernommen. Damals fertigten wir in Minden unsere Schaltschränke noch an zwei Standorten. Dies bedeutete doppelte Lagerhaltung und die Bereitstellung zweier Maschinenparks – also eine sehr ressourcenintensive Unternehmensstruktur. Zu diesem Zeitpunkt kam die Anfrage des Kompetenzzentrums Digital in NRW für uns genau richtig.“ Mittlerweile hat man die Projektierungsabteilung inkl. Programmierung und Elektroplanung sowie die komplette Fertigung in Werk 1 konzentriert, während die Kabelkonfektionierung in Werk 2 durchgeführt wird. Die Notwendigkeit, sich dem Thema Digitalisierung zu stellen, leitet Finke aber noch aus anderen Gründen her: „Sicherlich arbeiten wir heute profitabel, wir wissen aber auch, dass es in Zukunft ganz anders aussehen kann. Auf der einen Seite gibt es entsprechende Marktbegleiter, nicht nur hier in der Region, sondern auch im Osten Europas, die einen gewissen Kostendruck ausüben. Wir möchten unsere Prozesse so anpassen, dass wir hier effizient unseren Standort halten und unsere Kunden bedienen können. Hinzu kommt, dass sich auch in unserer Branche ein Facharbeitermangel bemerkbar macht. Dieses Projekt zeigt uns Potenziale auf, wie wir diesen abfedern können.“ @Zwischenüberschrift:Das Team

„In den meisten Fällen geht es bei der Umsetzung von Industrie 4.0 in einem Unternehmen nicht um die Einführung neuer Technologien, sondern um sozio-technische Abläufe, bei denen Mensch, Technik und das Tagesgeschäft zusammengebracht werden müssen. Im Prinzip geht es darum, Prozesse zu hinterfragen und gegebenenfalls umzustellen. Mit der Firma Westermann haben wir einen Partner gefunden, der dazu bereit ist, seine Prozesse auch langfristig zu verbessern“, so Robert Joppen, Projektleiter und Mitarbeiter am Fraunhofer IEM. Forschungspartner bei Entwicklung und Umsetzung einer Digitalisierungsstrategie waren das Fraunhofer-Institut für Entwurfstechnik Mechatronik IEM, die Universität Bielefeld sowie der Software Innovation Campus der Universität Paderborn. „Für viele mittelständische Unternehmen ist das Thema Industrie 4.0 noch zu weit weg von der eigenen Realität. Sie wissen häufig gar nicht, welche technischen Lösungen für sie sinnvoll sind, geschweige denn, mit welchen Schritten sie beginnen sollen. Darüber hinaus ist der konkrete Nutzen der Lösungen nicht direkt ersichtlich, da zu Beginn erst einmal viele Grundlagen für die Digitalisierung erarbeitet werden müssen“, sagt Joppen. Das Projekt Digitalisierung im Schaltschrankbau wurde zusätzlich von einem Begleitkreis unterstützt, der sich aus Vertretern der Unternehmen Eplan, Phoenix Contact, Rittal, Wago und Weidmüller zusammensetzte. @Zwischenüberschrift:Optimierungspotenziale filtern

„Vor Beginn des Projektes konnten wir mit dem Begriff Industrie 4.0 überhaupt nichts anfangen. Wir sind dann letztendlich zu der Einsicht gelangt, dass jeder kleinere oder mittelständische Betrieb individuell für sich herleiten muss, welche Strategie für ihn Sinn macht“, erläutert Uwe Friedrichs, Kaufmännischer Geschäftsführer bei Westermann. Um einen geeigneten Ansatz zur Einführung von Industrie 4.0-tauglichen Maßnahmen zu finden, analysierten die Beteiligten zunächst die Prozesskette des Schaltanlagenbauers. „Eine besondere Herausforderung bei der Optimierung der Produktion war sicherlich die große Vielfalt der Schaltschrankvarianten, mit der es fast jeder Schaltanlagenbauer zu tun hat. Unser Ziel war es, aufzuzeigen, welche Auswirkungen es hat, wenn wir frühzeitig ein detailliertes digitales Abbild eines Schaltschranks – der sogenannte digitale Zwilling – von unseren Kunden bekommen oder selber erstellen“, bemerkt Robert Joppen. Rasch wurde deutlich, dass es in der Prozesskette bei Westermann zahlreiche Medienbrüche gibt, die den Fluss der Wertschöpfungskette verlangsamen. So wird nach einem Auftragseingang zunächst mit einer entsprechenden Software eine digitale Elektroplanung erstellt, die dann aber in Form eines Schaltplans auf Papier wieder ausgedruckt wird. Zum Druck der Betriebsmittelkennzeichnung werden darauf bestimmte Parameter in eine Excel-Tabelle eingegeben und mithin re-digitalisiert. Als Konsequenz entschlossen sich die am Projekt Beteiligten zum Einsatz von Tablets in der Fertigung. Ziel ist es, dass die Schaltpläne nicht mehr ausgedruckt werden müssen, sondern am Arbeitsplatz als digitale Montageanleitung bereitgestellt werden. Das hat viele Vorteile. Der offensichtlichste ist, dass die Mitarbeiter bei dem Verdrahten unterstützt werden. Bekanntlich macht die Verdrahtung bei der Fertigungszeit eines Schaltschranks zwischen 40 und 60 Prozent aus. Somit besteht bei diesem Arbeitsschritt das größte Optimierungspotenzial, sowohl was den zeitlichen Aspekt, aber auch die Fehlerminimierung anbelangt. Wenn die Daten in Zukunft durchgängig in guter Qualität zur Verfügung stehen, können damit noch zahlreiche weitere Schritte wie die digitale Auftragsverfolgbarkeit unterstützt werden. Uwe Friedrichs: „Wir wollen alle Mitarbeiterinnen und Mitarbeiter mitnehmen. Uns ist es wichtig, die Veränderungen gemeinsam zu bestreiten und das interne Feedback mit zu berücksichtigen.“ @Zwischenüberschrift:Nützliche Begleiterscheinungen

Geschäftsführer Heinz-Dieter Finke nennt weitere Vorteile: „Durch die Erstellung eines digitalen Zwillings – samt der elektronischen Daten über die eingesetzten Komponenten, 3D-Zeichnungen etc. – fallen gewissermaßen als Abfallprodukt Informationen an, die wir an unterschiedlichen Stellen der Schaltschrankfertigung nutzen können.“ Beispielsweise kann dadurch, dass mit Hilfe einer Verdrahtungssoftware das Routing frühzeitig virtuell durchgeführt wird, die Abteilung Kabelkonfektionierung im Hause Westermann entsprechend vorarbeiten. Auch die mechanische Bearbeitung der Gehäuse und Montageplatten, die zusätzlich durch ein entsprechendes Bearbeitungszentrum automatisiert wurde, kann nun wirtschaftlicher als zuvor erfolgen. @Zwischenüberschrift:Schritt für Schritt zu Industrie 4.0

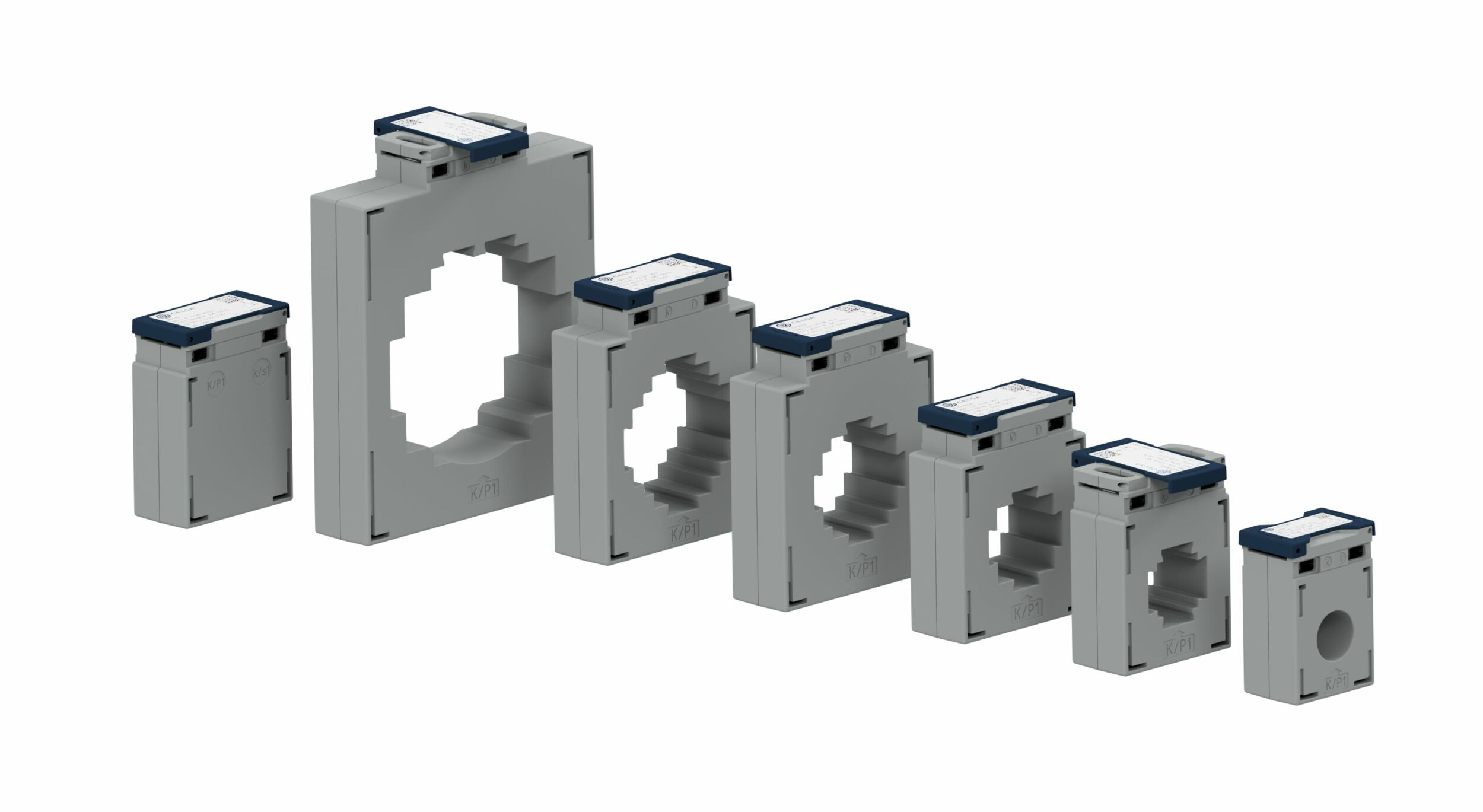

Dass es sich beim Thema Digitalisierung tatsächlich um einen evolutionären Prozess handelt, verdeutlicht auch das Thema Datenkonsistenz. Hierzu nochmals Uwe Friedrichs: „Bedenkt man, dass zahlreiche Komponenten-Anbieter zig Tausende an Produkten im Portfolio haben und dass die Industrie 4.0-konforme elektronische Erfassung eines einzigen Produktes in einer Datenbank einen Manntag in Anspruch nimmt, wird deutlich, welcher Aufwand hinter diesem Thema steckt.“ Auch Robert Joppen spricht daher von einem eher langfristigen Prozess: „Heute kann ein Schaltanlagenbauer mit der jetzt etablierten Tablet-Lösung erst einen geringen Anteil seiner Aufträge bearbeiten und muss für den Rest auf den ausgedruckten Schaltplan zurückgreifen. In drei oder vier Jahren wird dies aber aufgrund der verbesserten Datensituation bereits bedeutend besser aussehen.“ Und wie fällt das Fazit aus Anwendersicht aus? „Durch dieses eine Jahr der Projektarbeit konnten wir sicherlich noch nicht alles verwirklichen. Wir haben aber eine sehr lange Todo-Liste erstellt, die wir jetzt schrittweise abarbeiten und in die Tat umsetzen können. Wichtig für uns war es auch, mit führenden, am Digitalisierungsprozess beteiligten Forschungseinrichtungen und Unternehmen ins Gespräch zu kommen. Diesen Dialog werden wir auch zukünftig aufrecht erhalten“, resümiert Finke. (jwz)

Seit 1983 fertigt Schaltanlagenbau Westermann Schaltschränke nach Kundenvorgaben. Da es sich hierbei um eine hoch individualisierte Branche handelt, gleicht kein Schaltschrank dem anderen, Losgröße 1 ist an der Tagesordnung. Der Startschuss, sich Gedanken über eine Digitalisierungsstrategie zu machen, um die Zukunftsfähigkeit des Betriebs sicherzustellen, fiel für Heinz-Dieter Finke, Technischer Geschäftsführer bei Schaltanlagenbau Westermann, im Jahr 2015: „Vor zwei Jahren haben mein Kollege Uwe Friedrichs und ich das Unternehmen vom Firmengründer Heinrich Westermann übernommen. Damals fertigten wir in Minden unsere Schaltschränke noch an zwei Standorten. Dies bedeutete doppelte Lagerhaltung und die Bereitstellung zweier Maschinenparks – also eine sehr ressourcenintensive Unternehmensstruktur. Zu diesem Zeitpunkt kam die Anfrage des Kompetenzzentrums Digital in NRW für uns genau richtig.“ Mittlerweile hat man die Projektierungsabteilung inkl. Programmierung und Elektroplanung sowie die komplette Fertigung in Werk 1 konzentriert, während die Kabelkonfektionierung in Werk 2 durchgeführt wird. Die Notwendigkeit, sich dem Thema Digitalisierung zu stellen, leitet Finke aber noch aus anderen Gründen her: „Sicherlich arbeiten wir heute profitabel, wir wissen aber auch, dass es in Zukunft ganz anders aussehen kann. Auf der einen Seite gibt es entsprechende Marktbegleiter, nicht nur hier in der Region, sondern auch im Osten Europas, die einen gewissen Kostendruck ausüben. Wir möchten unsere Proze