Die Prozesskette im Schaltschrankbau bietet aufgrund der hohen Varianz und der Vielzahl manueller Tätigkeiten sowohl im Engineering als auch in der Produktion zahlreiche Potenziale zur Effizienzsteigerung. Eine wichtige Voraussetzung, um effiziente Prozesse und somit einen wettbewerbsfähigen Schaltschrankbau zu ermöglichen, ist die digitale Durchgängigkeit. Das Ziel besteht darin, in der Werkstatt einen größtmöglichen Nutzen aus den Informationen zu ziehen, die bei der Planung und beim Engineering anfallen.

Standardisierte Produktdaten als Befähiger

Als Basis für ein erfolgreiches Engineering sind hochwertige und vollständige digitale Artikeldaten erforderlich, die alle relevanten Eigenschaften einer Komponente – wie einer Reihenklemme oder eines Elektronikgerätes – beschreiben. Seit Jahren schon setzt Phoenix Contact auf den Klassifikationsstandard Eclass, der inzwischen einen hohen Reifegrad erreicht hat und mit Eclass Advanced die komplexe Abbildung zahlreicher Merkmale ermöglicht, die für Engineering- und Produktionsprozesse notwendig sind. Diese Merkmale können beispielsweise die dreidimensionalen Koordinaten von Beschriftungsflächen oder Anschlusspunkten für Leiter oder Brücken sein. Auf deren Basis können ein Autorouting im CAE-Programm, automatisierte Bestückungs- und Beschriftungsprozesse von Tragschienen und sogar eine automatisierte Verdrahtung durchgeführt werden. Artikeldaten, die in dieser Weise standardisiert beschrieben sind, können über CAE-Datenportale – wie etwa das Eplan Data Portal – bezogen und in CAE-Programmen verwendet werden.

Smart Engineering and Production

Die Technologie-Kooperation Smart Engineering and Production von Eplan, Rittal und Phoenix Contact bietet Mehrwerte für die durchgängige Digitalisierung im Steuerungs- und Schaltanlagenbau. Von der ersten Vorplanung im Engineering über den digitalen Zwilling für die automatisierte Fertigung bis hin zu flexiblen Services für den laufenden Anlagenbetrieb – die Kooperation bietet für jeden Prozessschritt gemeinschaftliche Beratung sowie ein umfassendes, aufeinander abgestimmtes Lösungsprogramm. Dabei setzen die Unternehmen auf offene Datenstandards und treiben die Verbreitung und Weiterentwicklung dieser Standards voran – im Sinne der digitalen Transformation für die gesamte Branche.

Mehr dazu unter www.smartengineeringandproduction.com

Auf das Engineering kommt es an

Das CAE-Programm ist die zentrale Software im Engineering-Prozess – basierend auf dem elektrischen Schaltplan hat es im ersten Schritt die elektrotechnischen Aspekte und Funktionen eines Schaltschranks im Fokus. Bei der Frage, welche Produkte am besten geeignet sind, um eine definierte elektrische Funktion umzusetzen, und wie genau diese Produkte miteinander kombiniert oder mit Zubehör versehen werden können, kommt zusätzliche Software ins Spiel. Mit der Planungs- und Markierungssoftware Project Complete ist es durch bidirektionale Schnittstellen möglich, basierend auf den Informationen aus einem CAE-Programm wie Eplan Electric P8, die passenden Produkte auf einfache Weise zu definieren und auf Tragschienen anzuordnen, Zubehör zu ergänzen und alle Details der notwendigen Markierung festzulegen. So entsteht eine Grundlage für die nachfolgenden Fertigungs- und Montageschritte. Grundsätzlich wird angestrebt, alle für die Fertigung und Montage erforderlichen Informationen so früh wie möglich in der Prozesskette zu generieren, um in späteren Prozessschritten davon zu profitieren. Entscheidend ist, dass die Informationen in digitaler und standardisierter Form, beispielsweise per AutomationML, nahtlos vom Engineering in die Produktion übertragen und bereitgestellt werden. So können sie dann im Sinne einer „Single Source of Truth“ genutzt werden. Dieses Procedere erlaubt die Minimierung von Papierunterlagen in der Werkstatt, die typischerweise mit hohen Suchaufwänden einhergehen, und vermeidet veraltete Informationen, die beispielsweise aufgrund später Änderungen in Projekten existieren. Zudem können auf diese Weise die Informationen aus dem Engineering im Rahmen von Werkerassistenz-Systemen situativ bereitgestellt sowie Geräte und Maschinen auf einfache Weise parametriert werden. Die für die Umsetzung dieser Strategie notwendigen Datenmodelle und Schnittstellen zwischen den eingesetzten Software- und Fertigungssystemen stehen im Fokus der Technologie-Kooperation Smart Engineering and Production von Eplan, Rittal und Phoenix Contact. Ein wesentliches Ziel dieser Kooperation besteht darin, nahtlose Prozesse vom Engineering bis zur Produktion zu ermöglichen und ein perfektes Zusammenspiel aller beteiligten Lösungen sicherzustellen.

Potenziale in der Fertigung heben

Ein Beispiel für die Potenziale dieser Durchgängigkeit ist die Bestückung von Tragschienen. Statt möglicherweise nicht mehr aktuelle Papierunterlagen mit statischen Informationen zu nutzen, können die Informationen aus Project Complete direkt am Montagearbeitsplatz durch eine Werkerassistenz-Software genutzt werden, um die Werker Schritt für Schritt durch den Montageprozess zu führen. So werden Fehler reduziert, und die Effizienz des Prozesses wird signifikant erhöht. Ein weiteres Beispiel ist die digital unterstützte Leitervorbereitung. Die Software des Werkerassistenz-Systems Clipx Wire Assist importiert die im Engineering erzeugte Verdrahtungsliste aus CAE-Programmen wie Eplan Pro Panel. Diese Informationen werden anschließend genutzt, um die Geräte für das Ablängen der Leiter und die Drucksysteme für das Beschriften der Leiter und Betriebsmittel automatisch mit den notwendigen Parametern zu versorgen. Auf diese Weise können alle Leiter aus der Verdrahtungsliste nacheinander abgearbeitet werden – ohne dass eine manuelle Einstellung des Abläng-Automaten oder der Drucksysteme notwendig ist. Dieses Vorgehen spart viel Zeit, und Fehler werden vermieden. Der Arbeitsplatz besitzt zudem einen flexiblen und ergonomischen Aufbau. Die Werkbank ist höhenverstellbar und kann mit verschiedenen Haltern und Ablagen ausgestattet werden, auf denen unterschiedliche Geräte, Drucksysteme und Werkzeuge platziert werden können. Der Clipx Wire Assist lässt sich dadurch leicht an die individuellen Bedürfnisse eines Schaltschrankbau-Unternehmens anpassen.

Individuelle partnerschaftliche Beratung

Da die Rahmenbedingungen von Schaltschrankbau-Unternehmen unterschiedlich sind, ist es erforderlich, bei der Gestaltung einer optimalen Prozesskette auf die individuellen Anforderungen einzugehen. Aus diesem Grund hat Phoenix Contact ein Beratungsangebot für den Schaltschrankbau geschaffen, das auf einem partnerschaftlichen Ansatz basiert und die gesamte Bandbreite der Lean-Methodik nutzt. Im Rahmen eines Projekts wird dabei zunächst die gesamte Wertschöpfungskette hinsichtlich der Material- und Informationsflüsse analysiert, um Optimierungspotenziale zu identifizieren. Gemeinsam mit den Beschäftigten des Schaltschrankbau-Unternehmens werden diese Potenziale dann gehoben, im Rahmen von Workshops werden konkrete Lösungen umgesetzt. Auf diese Weise können nachhaltige Optimierungsmaßnahmen vom Engineering bis zur Produktion umgesetzt werden, um Produktivität und Effizienz zu steigern. Häufig erfordern diese Maßnahmen nur geringe Investitionen mit einer Amortisationszeit von deutlich unter einem Jahr, so dass sich die Aufwände hier schnell rechnen.

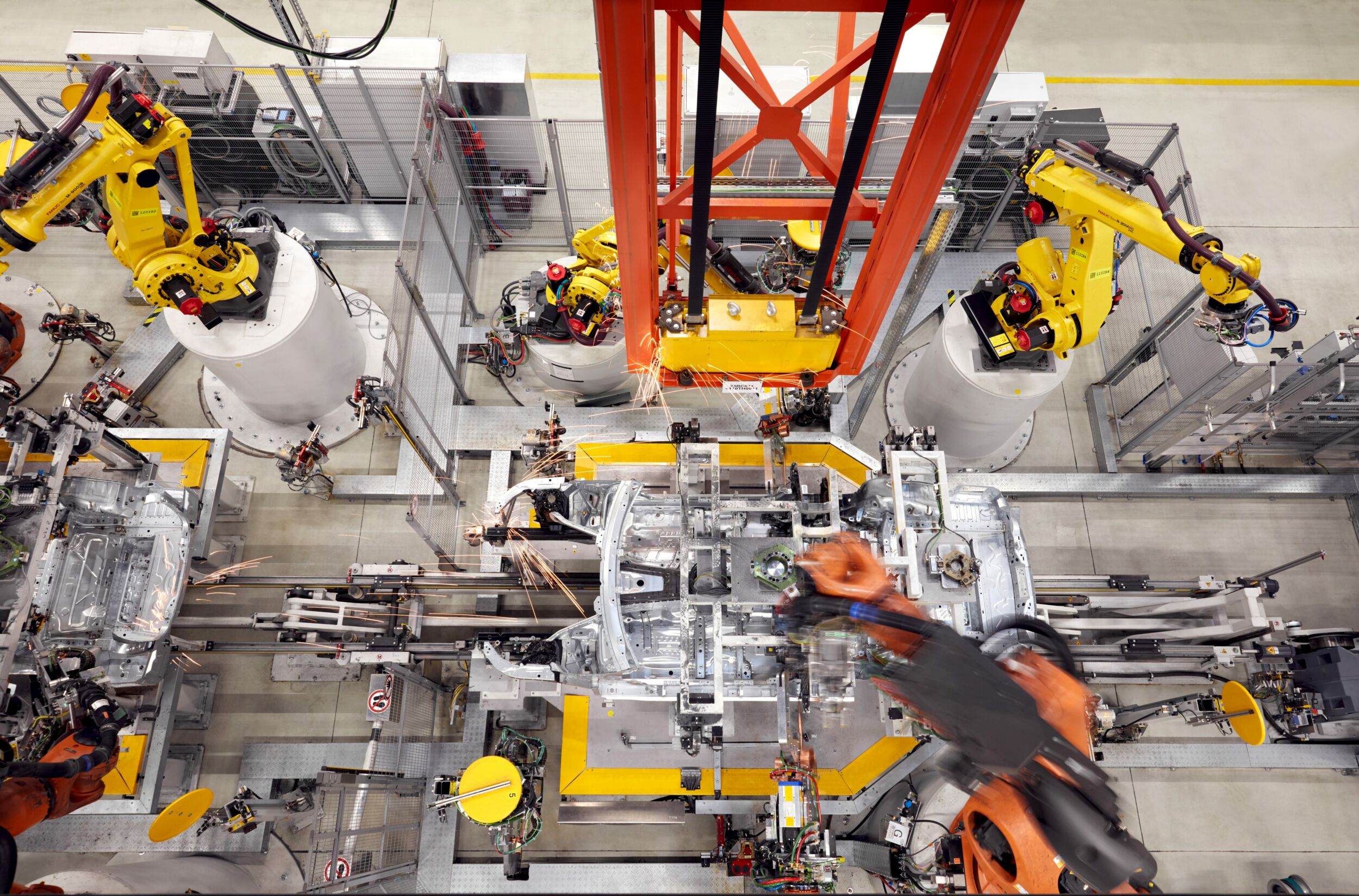

Arbeitsplatzlösung für alle Prozesse der Leitervorbereitung. – Bild: Phoenix Contact Deutschland GmbH

Fazit

Je früher in der Prozesskette des Schaltschrankbaus notwendige Informationen digital erzeugt und bereitgestellt werden, desto einfacher ist es, Folgeschritte effizient zu gestalten. Basierend auf vollständigen Artikeldaten kann im Rahmen des Engineerings eine konsistente und stets aktuelle Datenbasis für Fertigung und Montage erzeugt werden. Diese ermöglicht es, Papier und Suchaufwände in der Werkstatt zu minimieren, Einstellaufwände zu reduzieren und Informationen für manuelle Prozessschritte mittels Assistenzsystemen bedarfsgerecht bereitzustellen.