Bei einem kurzen Blick zurück auf Teil 1 der Beitragsreihe wird deutlich, wie die Digitalisierung in Form von automatisierten Arbeitsprozessen, offenen Schnittstellen, einem durchgängigen und transparenten Datenaustausch sowie dem gezielten Einsatz von intelligenten Software- und Planungstools die Umsetzung von Schalt- und Verteilanlagen sowie Steuerschränken bereits in der Planungsphase entscheidend effizienter gestalten kann. So unterstützen zum Beispiel computergestützte Konfiguratoren bei der Auslegung des passenden Schaltschranksystems einschließlich der notwendigen Schalt- und Schutzkomponenten. Sie erleichtern es, sämtliche für ein modulares Angebot relevanten Komponenten und Materialien zu ermitteln, das komplette System in den unterschiedlichsten Ansichten zu visualisieren und eine umfassende Dokumentation zu erstellen. Gleich aus der Konfiguration heraus lassen sich mit innovativen CAD-Lösungen dann direkt auch Stromlauf- und Verdrahtungspläne erzeugen. Etwa ein allpoliger Stromlaufplan, Klemmenpläne oder auch ein dreidimensionales Anlagenmodell sind damit schnell und einfach realisiert.

Fertig geplant, jetzt wird gebaut

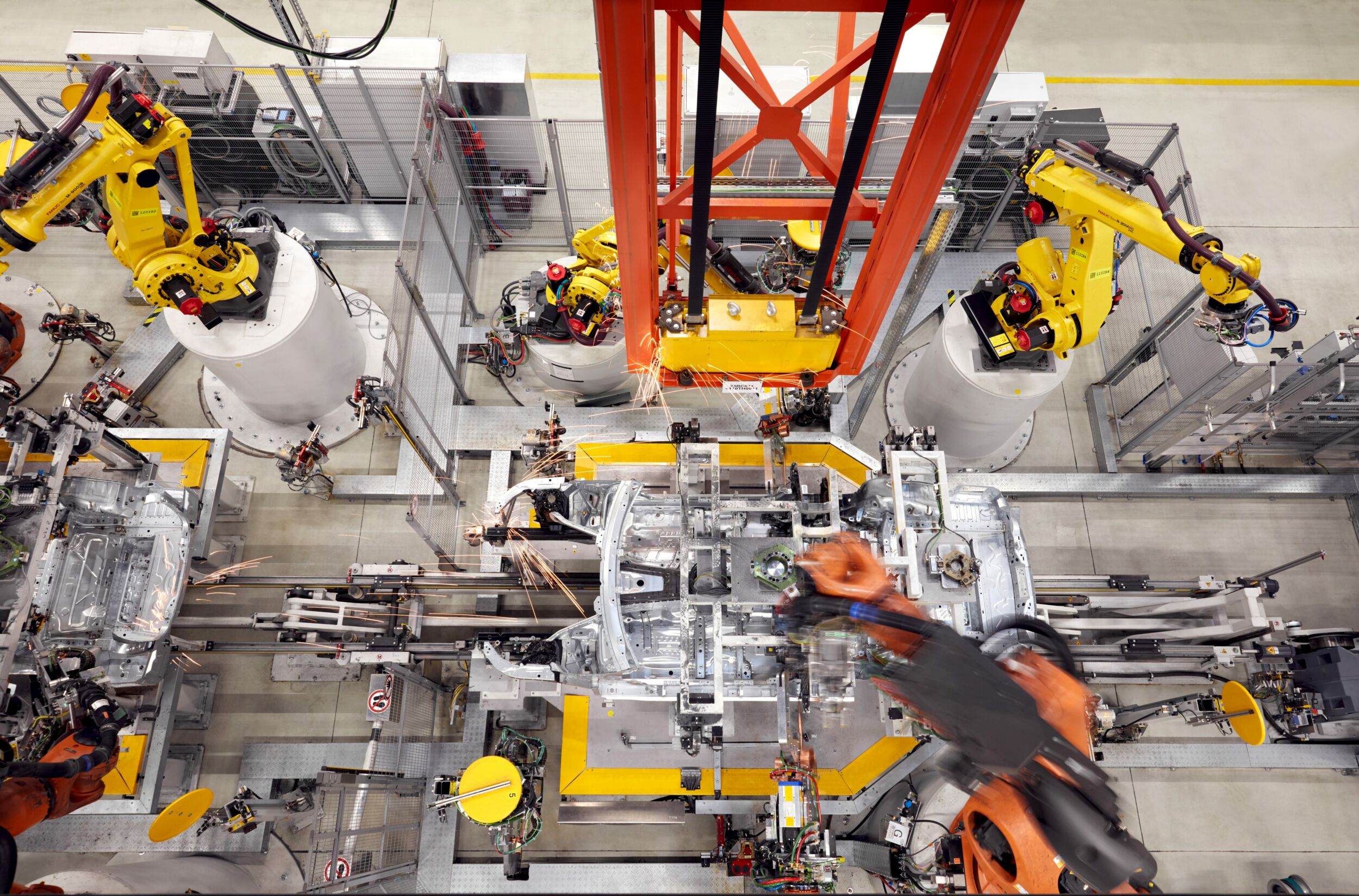

Wenn nun die Digitalisierungs- und Optimierungspotenziale in der anschließenden Anlagenfertigung in den Fokus rücken, dann verlagert sich der Arbeitsbereich vom Bürogebäude in die Werkstatt und vom Schreibtisch an die Werkbank. Hier werden beispielsweise alle benötigten Materialien angeliefert, Kupfer verarbeitet, Bauteile gekennzeichnet und beschriftet, der Schaltschrank bestückt und Betriebsmittel miteinander verbunden. So differenziert wie die räumliche Trennung der verschiedenen Produktionsschritte lässt sich die Wertschöpfung im digitalen Schaltanlagenbau letztendlich aber nicht beschreiben. Denn vielmehr sind es die bereits beim Engineering erstellten detaillierten, digitalen Informationen und Daten, welche die Weichen für eine beschleunigte Anlagenfertigung stellen. Sie ermöglichen es, den folgenden Fertigungsprozess – bezogen auf materielle und personelle Ressourcen sowie den benötigten Zeitaufwand – deutlich effizienter zu planen. Bevor es dann schließlich zur tatsächlichen Umsetzung kommt, in welcher die erforderlichen Werte wie Kabellängen aus den Planungsunterlagen automatisiert extrahiert und in den Maschinen verarbeitet werden. Die virtuelle Assistenz steht also auch im Zuge von Beschriftung, Bestückung und Verdrahtung unterstützend zur Seite und stellt alle relevanten Dokumentationen, Informationen, Pläne und Zeichnungen jederzeit bereit.

Automatische Beschriftung und Kennzeichnung

Ein gutes Beispiel ist die Kopplung des CAD-Systems mit speziellen Beschriftungslösungen: Auf der Grundlage des vorliegenden digitalen Stromlaufplans und mittels vollautomatischer Druckdatenübernahme lassen sich alle Anlagenkomponenten selbstständig mit Markierungen versehen – etwa Klemmen beschriften oder Geräte- und Aderkennzeichnungen erstellen. Die sich daraus ergebenden Vorteile sprechen für sich: Denn durch den Wegfall der manuellen Eingabe können nicht nur Zeit und Kosten gespart werden, die direkte Anbindung der Beschriftungsmaschine an Planungstools, wie CAD, zeichnet sich darüber hinaus durch eine deutlich geringere Fehleranfälligkeit während der Bauteilkennzeichnung und Beschriftung aus.

Zuschnitt, Bestückung und Verdrahtung

Eine vergleichbare Verknüpfung ist auch im Bereich der Kupferverarbeitung sowie bei der Konfektionierung von DIN-Schienen und Kabelkanälen möglich – händisches Ausmessen und Zuschneiden erübrigen sich. So können die im Rahmen der Planung und Konfiguration gesammelten digitalen Daten und Zeichnungen direkt an die Software der Cut-Maschine übergeben werden, welche die besagten Bauteile auf dieser Basis automatisch vermisst und auf die gewünschte Größe bringt. Smarte CAD-Lösungen wie SEE Electrical des Schneider Electric-Partners IGE-XAO bieten zudem die Option einer direkten Anbindung an die CNC-Maschine (Computerized Numerical Control), um anhand der elektronischen Daten des digitalen Zwillings Durchbrüche präzise zu fräsen, Löcher passgenau zu bohren oder Drähte vollautomatisch zu konfektionieren. Dadurch werden sowohl die Fertigungsgeschwindigkeit als auch die Bearbeitungsqualität und -genauigkeit erheblich verbessert. Und gerade bei der oft zeitraubenden Verdrahtung des Schaltschranks lassen sich noch einmal zusätzliche Effizienzgewinne erzielen und die Fehlerquote auf ein Mindestmaß reduzieren. Denn statt auf gedruckte Stromlaufpläne zurückgreifen zu müssen, kann die Verdrahtung komplett auf Grundlage des virtuellen 3D-Modells und der dort hinterlegten digitalen Stromlauf- und Verdrahtungspläne vorgenommen werden. So vereinfacht die exakte Schaltanlagendarstellung mit visualisiertem Verdrahtungsablauf die Durchführung des langwierigen Arbeitsschritts deutlich. Dazu trägt auch der direkte Zugriff aus der Werkstatt über Laptop oder Tablet bei, denn die digitalen Pläne können direkt dorthin gebracht werden, wo man sie gerade benötigt.

Änderungen einfach nachtragen

Nicht zuletzt können auch Korrekturen und Anpassungen, die im laufenden Fertigungsprozess des Schaltschranks entstehen, jederzeit im dreidimensionalen Anlagenmodell nachgetragen, gespeichert und dokumentiert werden. Ohne dass ein großer Mehraufwand durch nachträgliche Eingaben in mehrere vor- und nachgelagerten Systeme entsteht, sind das virtuelle Abbild als auch die physische Anlage zu jeder Zeit konsistent. Auch im Falle eines Produktionsfehlers lässt sich aufgrund der Datendurchgängigkeit und der leichten Identifizierbarkeit der verbauten Teile die betroffene Charge schnell finden und einfach austauschen. Diese Beispiele machen deutlich, wie wichtig die Interkonnektivität sowohl zwischen den jeweiligen Tools untereinander als auch mit den intelligenten Werkzeugen und Maschinen ist. Und das über den kompletten Fertigungsprozess hinweg. Daher verfügt etwa SEE Electrical, wie auch alle anderen Lösungen von Schneider Electric und seinen Partnern, über offene Schnittstellen zu den marktüblichen Spezialsoftwaretools der Werkzeughersteller.

Fazit und Ausblick

Die Planungs- und Bauphase dürfen mit Blick auf mögliche Digitalisierungs- und Optimierungspotenziale im Schaltanlagenbau nicht isoliert voneinander betrachtet werden. Denn neben den Effizienzgewinnen, die Datendurchgängigkeit und innovative Planungs- und Softwaretools bereits während der Designerstellung und Konfiguration erlauben, sind die hier generierten digitalen Dokumente, Pläne und Aufbauzeichnungen auch im weiteren Verlauf für eine vereinfachte und beschleunigte Anlagenfertigung unverzichtbar. Teil 3 der Serie „Digitaler Schaltanlagenbau“ befasst sich in der nächsten Ausgabe mit den Möglichkeiten der digitalen Transformation von Inbetriebnahme-, Übergabe- sowie Wartungs- und Serviceprozessen im laufenden Betrieb der fertigen Anlage.