Auf dem Weg zur papierlosen Fertigung

Höhere Produktivität und Flexibilität

Ob Serienfertigung oder Unikate: Zum klassischen Schaltschrankbau gehört eine Vielzahl manueller Arbeitsschritte. Das macht den Prozess insgesamt zeitaufwendig und teuer. Die Lösung: Eine Produktivitätssteigerung bei gleichzeitig höherer Flexibilität und Transparenz verspricht die durchgängige Digitalisierung entlang der gesamten Wertschöpfungskette. Vollständig digitalisierte Prozessabläufe erhöhen die Effizienz in Fertigung und Planung um fast 40 Prozent.

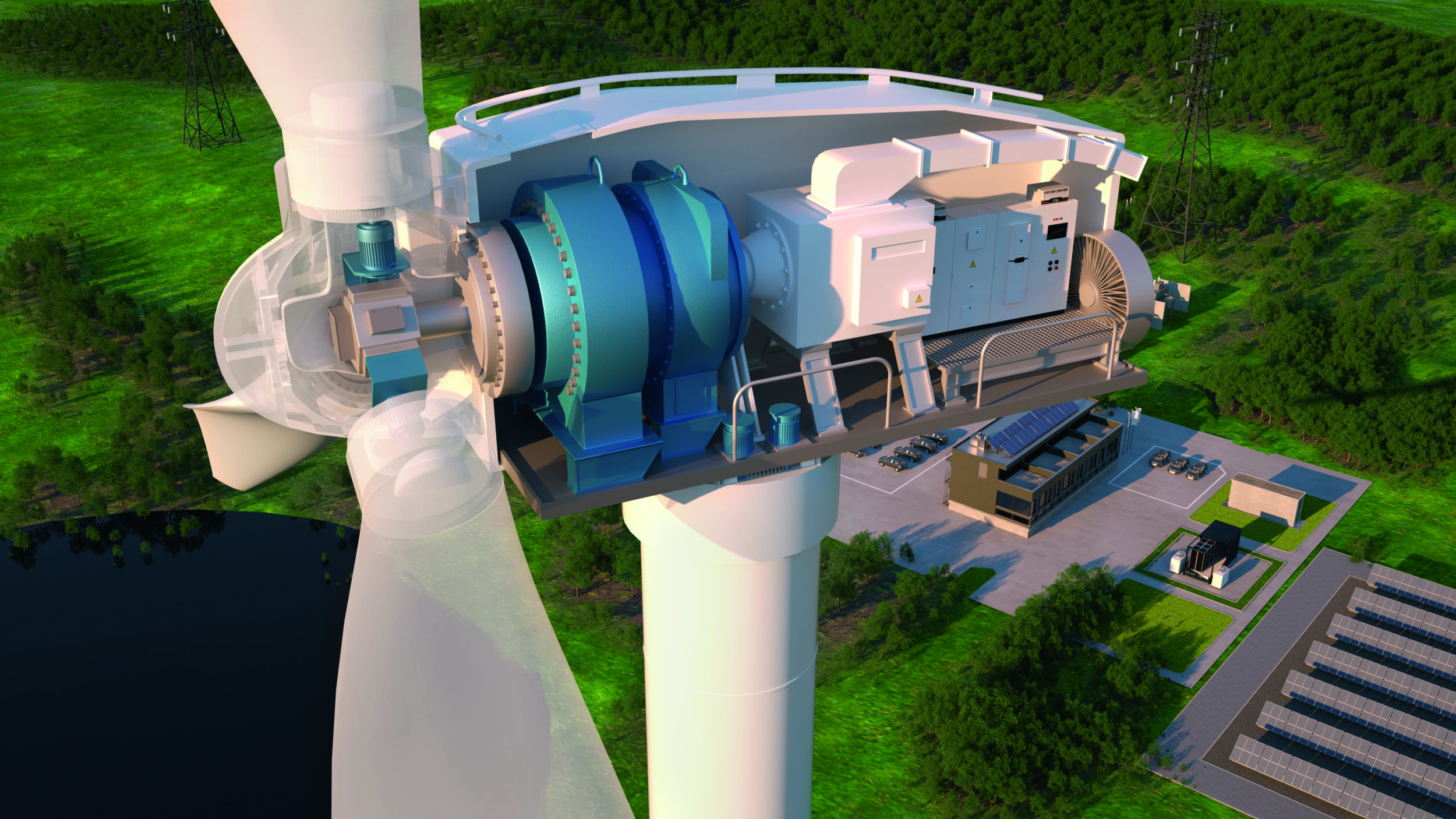

Der digitale Zwilling entsteht in der Aufbauplanung mit Eplan Pro Panel. (Bild: Unitechnik Systems GmbH)

Ziel sollte es im Schaltschrankbau daher sein, die verschiedenen Prozesse miteinander zu vernetzen und die entstehenden Daten für alle Arbeitsschritte zentral zu verwalten. Medienbrüche, wie sie bei der Neueingabe von Daten in andere Systeme oder durch die Übergabe von Schaltplänen in Papierform entstehen, sind zu vermeiden. Im Ergebnis profitieren Fertigungsunternehmen von deutlich effizienteren Abläufen. Sind die einzelnen Arbeitsschritte von der Elektrokonstruktion im CAD-System über die Aufbauplanung bis hin zur mechanischen Fertigung, Verdrahtung und zur abschließenden Prüfung eng im digitalen Datenaustausch verzahnt, lässt sich der Aufwand für Arbeitsgänge wie das manuelle Übertragen von Stücklistendaten minimieren. Einen weiteren vermeidbaren Mehraufwand stellen manuelle Mehrfacheingaben von schon aus der Konstruktion vorhandenen Informationen dar. Diese binden nicht nur Arbeitszeit, sondern erhöhen zusätzlich die Fehleranfälligkeit. Sind die einzelnen Prozessschritte untereinander nicht vernetzt, müssen Änderungen am ursprünglichen Auftrag zudem in mehreren Systemen umgesetzt werden.

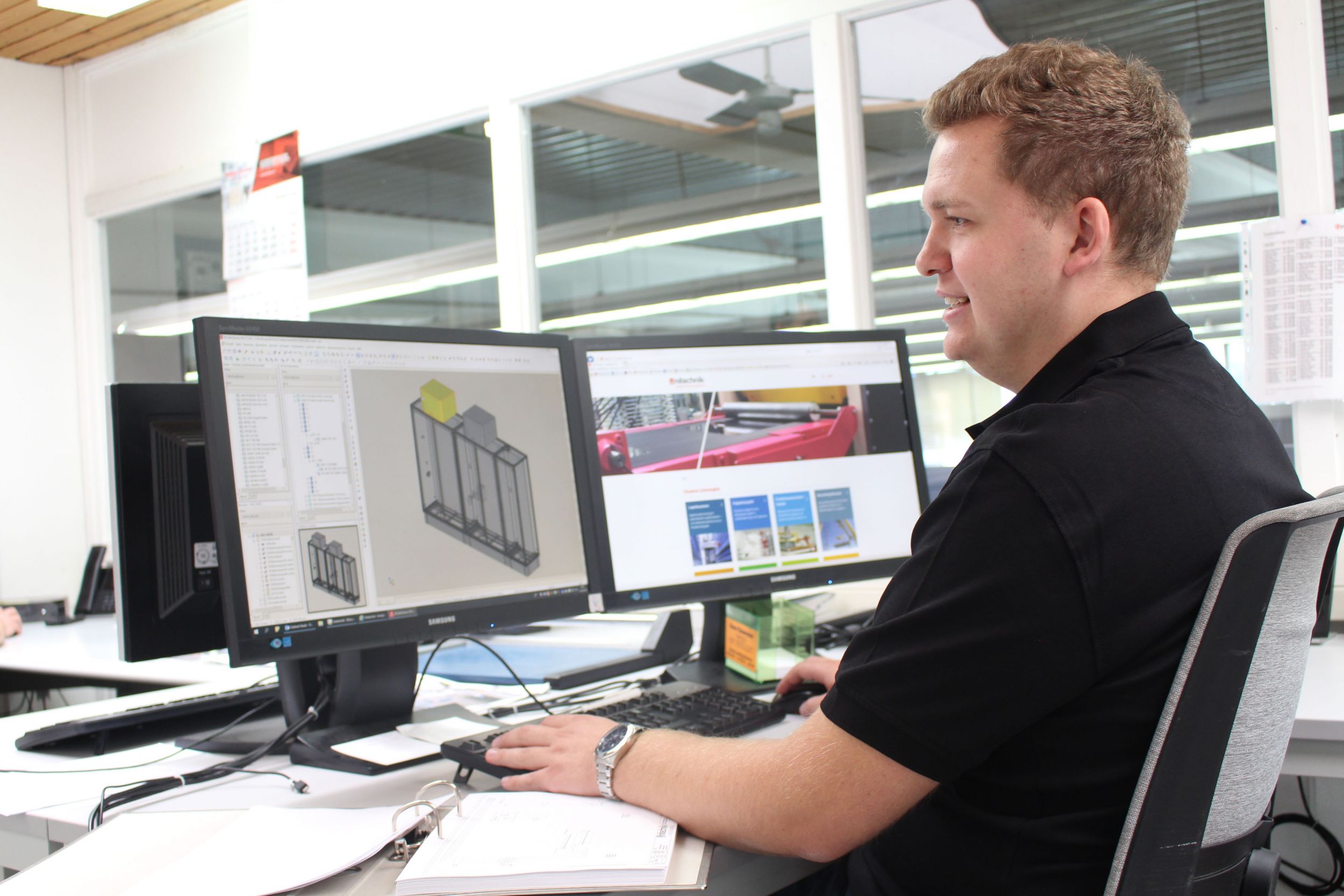

Der digitale Zwilling begleitet den gesamten Fertigungsablauf und senkt die Fehler – anfälligkeit. Bei der abschließenden Funktionskontrolle spielt er ebenfalls eine wichtige Rolle. (Bild: Unitechnik Systems GmbH)

Ausblick und Status quo: digitaler Zwilling im Schaltschrankbau

Einen hohen Mehrwert für die Vernetzung der Arbeitsschritte im Schaltschrankbau bringt der digitale Zwilling. Das Modell entsteht in der Elektrokonstruktion und bei der Aufbauplanung. Anschließend begleitet der Zwilling den gesamten Produktionsprozess und versorgt die einzelnen Abteilungen mit den jeweils erforderlichen Informationen. Die Besonderheit: Kunde, Schaltanlagenbauer und deren Zulieferer arbeiten mit dem gleichen Modell. „Die Gerätehersteller, z.B. Siemens, Schneider oder SEW, liefern Eplan-Makros, in denen alle Eigenschaften ihrer Produkte abgebildet sind. Unsere Elektrokonstrukteure fügen diese Geräte in ihren Schaltplan ein und erzeugen so eine logische Version des Modells“, erläutert Mathias Terstegen, Fertigungsleiter Schaltanlagenbau bei der Unitechnik Systems GmbH. Der Aufbauplaner bringt das Modell anschließend in eine physische Form, indem er die Geräte im virtuellen Schaltschrank anordnet. Das fertige Modell beinhaltet alle Maße und zeigt die einzelnen Geräte im Inneren in realistischer 3D-Darstellung. Ebenfalls enthalten sind die gesamte Verdrahtung mit allen Drahtwegen, Kabelkanälen und Hutschienen (Position und Länge) sowie sämtliche Bohrungen und Ausschnitte. Die haptische Darstellung vereinfacht viele Tätigkeiten, da einzelne Positionen im Gewerk leichter erkannt werden. Im Ergebnis ist die Fertigung weniger zeitaufwendig und die Fehleranfälligkeit sinkt maßgeblich.