Kabel bewegen Gleisbaumaschinen

Bahnbrechende Technik

Überall, wo Gleise verlegt, erneuert oder gewartet werden, kommen die Spezialmaschinen des Schweizer Unternehmens Matisa zum Einsatz. Ein Besuch im Werk in Crissier zeigt: Kabel von Lapp sorgen dabei für die entscheidenden Verbindungen.

Seit 1945 entstehen im Werk des Schweizer Unternehmens Matisa in Crissier Präzisionsmaschinen zum Verlegen und Aufbereiten von Gleisanlagen. (Bild: Matisa)

Präzise wie ein Schweizer Uhrwerk arbeitet sich der Plasmaschneider durch eine mehrere Zentimeter dicke Stahlplatte. Der grelle Lichtpunkt erhellt die etwas in die Jahre gekommene Industriehalle. Er bahnt sich scheinbar mühelos seinen computergesteuerten Weg. Ein Mitarbeiter mit schwarzer Schutzbrille kontrolliert den Vorgang. Nach wenigen Minuten hat der Plasmaschneider ein Werkstück herausgeschnitten. Es erinnert an einen angewinkelten Männerarm. Ein relativ kleines Teil, das wenig später in der Rahmenfertigung nebenan Teil von etwas Großem werden wird. Beispielsweise von einer Universal-Stopfmaschine, einem Gleisvorbauzug oder einer Schotterplaniermaschine. Hightech im XL-Format. Wo genau das Werkstück seinen Platz findet, haben die Ingenieure ebenso präzise geplant – im Bürogebäude, 200m Luftlinie entfernt. M-A-T-I-S-A steht in schwarzen Großbuchstaben an der Fassade. Der Spezialist für Baumaschinen rund um das Verlegen und Aufbereiten von Gleisanlagen, mit vollem Namen Matériel Industriel S.A., residiert im schweizerischen Crissier. Das Firmengelände liegt knapp sechs km nordwestlich von Lausanne, malerisch eingebettet in eine Landschaft zwischen schroffen Bergspitzen und der in der Sonne glänzenden Oberfläche des Genfer Sees. Seit 1945 entstehen hier Präzisionsmaschinen, die dem Schienenverkehr weltweit den Weg bahnen und für dessen Sicherheit sorgen. „Qualität, Zuverlässigkeit, Flexibilität und Know-how zeichnen uns seit mehr als 70 Jahren aus“, sagt der technische Einkaufsleiter Patrice Mesnage. Dabei schaut der 61-Jährige verschmitzt über den Rand seiner Brille. Hinzu komme ein Portfolio, das seinesgleichen suche.

Bis zu zehn Kilometer Kabel in einem Gleisvorbauzug

Der dritte Stock des Bürogebäudes bildet hierbei sozusagen das Gehirn. Teams zu Mechanik, Hydraulik und Elektrotechnik erdenken, was in den Fertigungshallen anschließend umgesetzt wird. Welche Detailarbeit dahintersteckt, verdeutlichen folgende Zahlen: In einem Gleisvorbauzug z.B. summieren sich die verlegten Kabel auf bis zu zehn km. „Hinzu kommen rund 15.000 Verbindungen“, ergänzt Marc Vuilleumier. Dementsprechend fallen dem Leiter der Elektrotechnikentwicklung zufolge für solch ein Projekt annähernd 500 Stunden Planungsarbeit an. Nicht zuletzt wollen für jede Maschine je nach Land unterschiedliche Standards und Normen berücksichtig werden. Kabel sind von entscheidender Bedeutung, weil über sie viele verschiedene Prozesse gleichzeitig mit höchster Präzision gesteuert werden. „Ein Gleisvorbauzug kann 600 bis 800m Schiene pro Stunde verlegen – auf den Millimeter genau“, erklärt Mesnage. „Dabei gelangen die Schwellen von den angehängten Waggons mithilfe eines Krans nach vorne, wo sie platziert und die Gleise darauf verlegt werden. Alles im kontinuierlichen Fluss.“ Bedeutet, Mechanik, Hydraulik und Sensoren kommunizieren permanent miteinander. Die Kabel müssen daher zuverlässig arbeiten und obendrein auch noch spezifische Anforderungen hinsichtlich Brandschutz und Verlegbarkeit erfüllen. Mittlerweile schweißt ein Mitarbeiter in der Halle neben dem Plasmaschneider das Werkstück an ein gut 14m langen, zwei m hohen Stahlrahmen. Dieser liegt auf der Seite. So lassen sich die Arbeiten ergonomisch ausführen. Funken sprühen. Es riecht verbrannt. Eine Flex kreischt. Hier gibt es kein Fließband, keine Roboter. Handwerk und Flexibilität sind gefragt, denn jede Maschine ist ein Einzelstück, angepasst an die spezifischen Anforderungen des Kunden. „Diese Schweißarbeiten verlangen enorm viel Erfahrung. Es gibt nicht viele Spezialisten, die das können“, betont Mesnage und deutet auf eine geschätzt 60cm lange Naht. Jede müsse sitzen, schließlich wiege die Maschine im fertigen Zustand 80 Tonnen. Aktuell beherbergt die rund 50m lange Halle vier Rahmen. Von der Unterzeichnung des Auftrags bis zur Auslieferung dauere es im Schnitt 18 Monate. Pro Jahr verlassen 20 bis 30 Maschinen das Werk. Jede einzelne nicht nur ausgestattet mit Hightech, sondern auch mit einer anvisierten Lebensdauer von mehr als 30 Jahren.

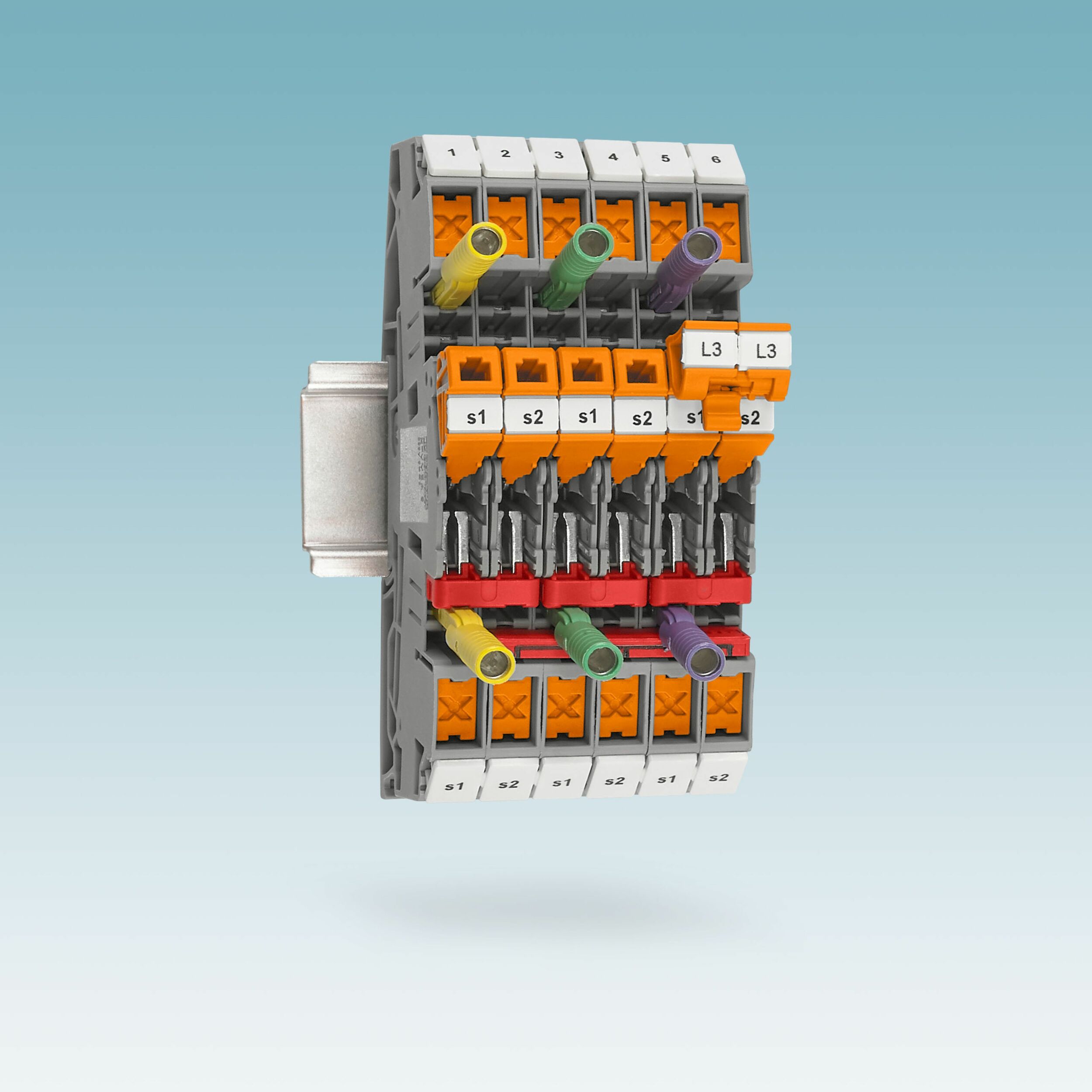

Kabel müssen flexibel und robust zugleich sein

Demzufolge müssen auch Zulieferer gewährleisten, dass sie die von ihnen verbauten Produkte für diesen Zeitraum vorhalten. „Wir setzen auf eine verlässliche Partnerschaft“, sagt Mesnage. Mit ein Grund, warum Matisa sich vor gut einem Jahr entschieden hat, mit Lapp zusammenzuarbeiten. Ein weiterer: die Flexibilität – sowohl was das Unternehmen anbelangt als auch die Produkte. Denn wie wichtig es ist, dass die Kabel gleichermaßen robust und flexibel zu handhaben sind, zeigt sich bei der Verdrahtung in der Elektrowerkstatt bzw. in der Endmontage. Blaise Schopfer, der Leiter der Elektrowerkstatt, zeigt, wie die Kabel innerhalb des Schaltschranks und die Verbindungen von Schrank zu Schrank im Zug verlaufen. Denn ist die Maschine an sich auch noch so groß, bei den Leitungen geht es immer eng zu. Allerhand Kurven und Ecken wollen überwunden werden. Mit starren Kabeln ein Ding der Unmöglichkeit. Möglichst dünn und gleichzeitig leistungsstark müssen sie demnach sein, ob ein- oder mehradrig. Laut Schopfer dauert allein die Verkabelung eines Schaltschranks vier bis fünf Wochen.

Bahnspezifische Anpassungen

Während sich Lapp in der Region Asia Pacific (APAC) bereits seit 14 Jahren im Bahnbereich betätigt, ist das Unternehmen in Europa auf diesem Gebiet erst seit drei Jahren aktiv. Für Matisa haben die Stuttgarter eigens zwei bestehende Produkte entsprechend der Bahntechnik-Anforderungen angepasst: Ölflex Classic 110 HFS und 115 CHFS. Wie die Kürzel u.a. verraten, handelt es sich um halogenfreie Varianten, die sämtliche Brandschutznormen erfüllen. Dank der dünnwandigen Leitung und ihrer flexiblen Adern lassen sie sich wie vorgeführt leicht verlegen. „Was wir in der Zusammenarbeit darüber hinaus überaus schätzen: die Lieferbedingungen. Weil wir sehr kundenspezifisch produzieren, kommt es nicht selten auch noch während der Produktion zu Modifikationen. Das heißt, wir müssen dann relativ kurzfristig Kabel nachbestellen“, erklärt Mesnage. Matisa bezieht die Ware über Lapp Volland, die Schweizer Tochterfirma von Lapp. Diese hält wie die Zentrale stets einen Bestand an Spezialkabeln vor.

Lieferung innerhalb von 48 Stunden

Der Kabelhersteller kann dadurch nicht nur schnell – wenn es sein muss, innerhalb von 48 Stunden -, sondern auch ohne Mindestbestellmenge liefern. Gerade für Spezialunternehmen, die keine große Serienfertigung besitzen, entscheidend. „Denn“, erläutert Thorsten Grünberg, Market Manager Rolling Stock bei Lapp, „normalerweise werden Kabel make-to-order produziert, also erst, nachdem der Kunde sie bestellt hat. Dabei gehen allein beim Anlauf einer Linie 150 bis 200m Kabel an Vorlauflänge verloren.“ Um die hohen Rüstkosten und -zeiten zu amortisieren, müsse ein Hersteller dann eben eine gewisse Menge fertigen. Daraus resultierten die in der Branche ansonsten üblichen, hohen Mindestbestellmengen. Auch Matisa selbst unterhält ein kleines Zwischendepot in einer weiteren Halle. Hier nehmen Trommeln mit unterschiedlichsten Kabeln für die Direktversorgung der Produktion eine komplette Wand ein. Dort werden auch die Fahrerkabinen der Maschinen vorkonfektioniert. Allesamt in leuchtendem Gelb. In der Endmontage im Gebäude gegenüber finden schließlich alle Teile zum großen Ganzen zusammen. Es wird geschraubt, gesteckt, verbunden, diskutiert – und gescherzt. Matisa legt Wert auf eine gute Arbeitsatmosphäre. Die Fluktuation ist gering. Ein Beleg: Unlängst gingen zwei Kollegen nach vierzig Jahren Betriebszugehörigkeit in Rente. In dieser Zeit haben sie zahlreiche Innovationen von Matisa mit auf den Weg gebracht. Aktuell wartet an einem Ende der Halle ein knallgelber Prototyp auf seine Fertigstellung: eine Universal-Stopfmachine mit dem Zusatzkürzel UC – U für universal, C für continuous. Während herkömmliche Stopfmaschinen zum Verdichten des sogenannten Schotterplanums oder zum Korrigieren der Gleisgeometrie immer wieder anhalten müssen, ermöglicht eine variabel aufgehängte Stopfeinheit, die sich entgegen der Fahrtrichtung bewegt, einen kontinuierlichen Bearbeitungsprozess. Dieser läuft in der Folge schneller, der Kraftstoffverbrauch sinkt. Hightech der nächsten Generation. Und auch der Entstehungsprozess dieser Matisa-Maschine hat mit einer Stahlplatte unter dem Plasmaschneider begonnen.