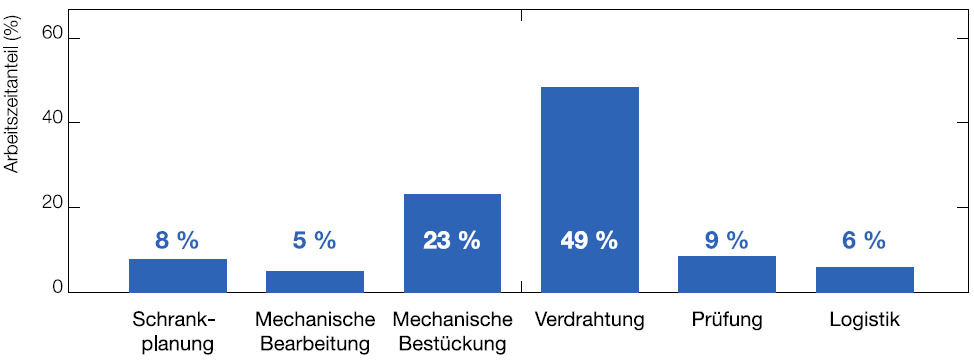

Anteile der Arbeitszeiten der einzelnen Prozessschritte in der Produktion und Fertigung von Schaltschränken. (Bild: Philipp Tempel 2017 / ISW Universität Stuttgart)

Automatisierung in der Produktion

In jedem einzelnen Schritt der tatsächlichen Produktion lassen sich Verbesserungen hinsichtlich der Arbeitszeit, der Qualität und der Kosten durch den konsequenten Einsatz von digitaler Datenverarbeitung und Automatisierung realisieren. Besonders für Hersteller mit einem großen Durchsatz an produzierten Schaltschränken lohnt es sich, große Teile der Produktion zu automatisieren. Die mechanische Vorbereitung der Montageplatten und des Schaltschrankgehäuses kann mit hochwertigen, im Entwicklungsprozess entstandenen 3D-Fertigungsunterlagen in automatisierten Bearbeitungszentren stattfinden. Solche Bearbeitungszentren, wie z.B. die Perforex-Serie von Rittal Automation Systems, sind in der Lage, Löcher, Gewinde und gefräste Ausschnitte in das Gehäuse oder die Montageplatte einzubringen. Die NC-Programme können direkt aus einem CAE-System erzeugt und an die Maschine übergeben werden. Laut Angaben des Herstellers lassen sich so bis zu 85 Prozent der Bearbeitungszeit gegenüber manueller Bearbeitung sparen und der Grad an Präzision der Bohrungen deutlich steigern. Für das Ablängen der Tragschienen und Kabelkanäle kann nach genau demselben Prinzip vorgegangen werden, jedoch ist hier eine Automatisierung in der Praxis eher unüblich. Die Bestückung der Tragschienen mit den elektronischen Komponenten kann mittels einer spezialisierten Anlage bereits vollkommen automatisiert abgebildet werden. Als Grundlage dafür dient eine aus den erstellten Planungsdaten abgeleitete Liste mit den für die jeweilige Tragschiene zu bestückenden Komponenten und deren genauer Reihenfolge. Die Bestückungsanlage hält die Komponenten in speziellen Magazinen vor und kann sie einzeln auf die Tragschiene schieben. Durch solch ein Konzept ließe sich eine Fertigung in Losgröße 1 zu den wirtschaftlichen Konditionen einer Massenfertigung durchführen und durch die höhere Standardisierung und Überwachung der Prozesskette die Zahl der Fehler verringern und die Qualität erhöhen. Auch diese Anlage rentiert sich jedoch erst bei hohen Stückzahlen. Für kleinere Unternehmen kann hier die Überlegung angestellt werden, den Prozess auszulagern, um die Vorteile wahrzunehmen. Bei der Verwendung funktioneller Einheiten könnten diese vorkonfektioniert auf Lager gehalten werden und dann als gebündelte Klemmleisten montiert werden. Hierdurch würde sich eine ähnliche Zeitersparnis einstellen. Die elektrische Verdrahtung der eingebauten Komponenten nimmt laut Herstellern mit 49 Prozent der Fertigungszeit die meiste Zeit bei der Schaltschrankproduktion in Anspruch. Der Stromlaufplan, der dabei am häufigsten eingesetzt wird, ist oft mehrere hundert Seiten lang und es müssen manuell die zu verbindenden Elemente und deren Beschriftung herausgesucht werden. Eine Maßnahme zur Optimierung wäre das Erstellen und Verwenden einer Verdrahtungsliste, welche aus dem CAE-Modell abgeleitet werden kann. Die Verdrahtungsliste liefert Informationen darüber, welche Elemente miteinander verbunden werden sollen, welche Stärke und Farbe der Draht haben soll und wie lang der Draht konfektioniert werden muss. Außerdem lässt sich aus dem Modell der Füllgrad der Kabelkanäle im Schaltschrank berechnen, wodurch diese direkt passend ausgewählt werden können. Ein weiterführender Ansatz ist die komplette Automatisierung der Verdrahtung durch eine entsprechende Anlage. Solch ein Verdrahtungszentrum ist z.B. das Averex von Rittal Automation Systems. Es weist eine Verdrahtungszeit pro Draht von 40 Sekunden auf wohingegen eine manuelle Verdrahtung durchschnittlich 180 Sekunden in Anspruch nimmt. Das Gerät übernimmt die Arbeitsschritte Ablängen, Crimpen, Verlegen der Drähte und Befestigen an den elektronischen Komponenten. Dabei kann zwischen verschiedenen Drahtstärken und Farben gewechselt werden. Als Grundlage dienen die Daten aus dem CAE-Modell welche über einen Laserabtastung um die Montagetoleranzen ergänzt werden. Die Investition in eine vollautomatisiertes Arbeitszentrum lohn sich ab einem Volumen von 150 bis 200 Schaltschränken pro Jahr. Um Fehler in der Steuerungssoftware schon während der Planung und Fertigung auszuschließen wird das CAE-Modell virtuell in Betrieb genommen. Hier gilt, je hochwertiger das erstellte Modell ist, desto eher können Fehler erkannt werden. Eine Möglichkeit, um die Sichtprüfung zu optimieren, ist der Einsatz von Augmented-Reality-Systemen. Dabei werden dem Werker zu prüfende Maße, zu erwartende Spannungen, Start und Ziel von Verdrahtungen und weitere gewünschte Informationen über eine Brille mit integriertem Display eingeblendet. Grundlage hierfür ist wieder ein hochwertiges CAE-Modell, in dem diese Informationen vorliegen. Der große Vorteil liegt darin, das entstandene Fehler möglichst frühzeitig bemerkt werden wodurch die einfacher und günstiger behoben werden können, als wenn dies erst am Ende der Prozesskette geschieht. Vom Institut für Steuerungstechnik befragte Unternehmen berichten nach Einführung dieser Methode von einer Fehlerreduktion um 85 Prozent und einer 37-prozentigen Effizienzsteigerung.

Fazit

Ein wesentliches Ziel im Industrie-4.0-Zeitalter der Digitalisierung ist die Fertigung von Produkten in Losgröße 1 zu den wirtschaftlichen Bedingungen einer Serienproduktion. Dies wird natürlich nur erreicht, wenn der hohe Grad an Automatisierung und Standardisierung realisiert werden kann. In der Schaltschrankproduktion steht dies im Gegensatz zu dem relativ hohen Grad an gewünschter Individualisierung vom Kunden. Jedes fertigende Unternehmen muss also selbst genau analysieren welche Maßnahmen sinnvoll und rentabel sind, um sich so einen Schritt in eine effizienzsteigernde Richtung zu bewegen.