Driescher.Wegberg setzt auf

Kanban für Vorfertigung und Endmontage

Mit Kanban die marktsynchrone Fertigung beruhigt

Steigende Marktschwankungen und Variantenvielfalt sowie kürzere Lieferzeiten bei nicht verschiebbaren Auslieferungsterminen verursachten bei der Driescher.Wegberg große Unruhe in Produktion und Endmontage. Heute werden 80% der Fertigungsaufträge über Kanban ausgelöst. Die Fertigung hat sich signifikant beruhigt. Wie wird aber ein Kanban-System so justiert, dass das funktioniert?

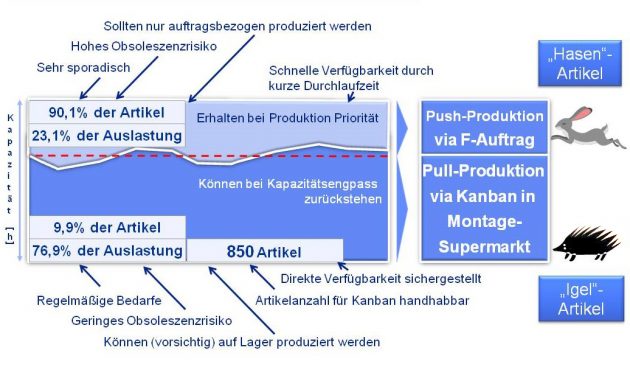

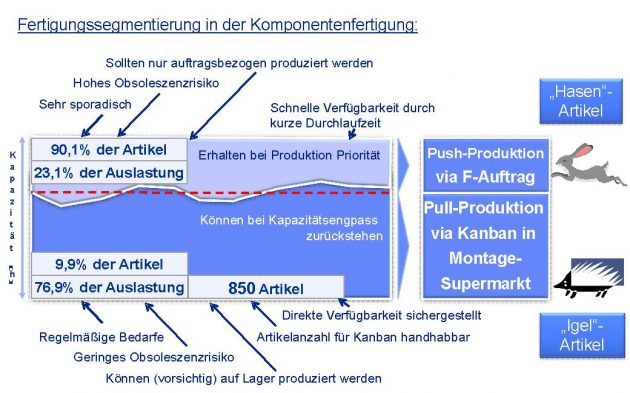

Die Fertigungssegmentierung in der Komponentenfertigung bei Driescher unterscheidet zwischen Hasen- und Igel-Artikel. (Bild: Fritz Driescher KG)

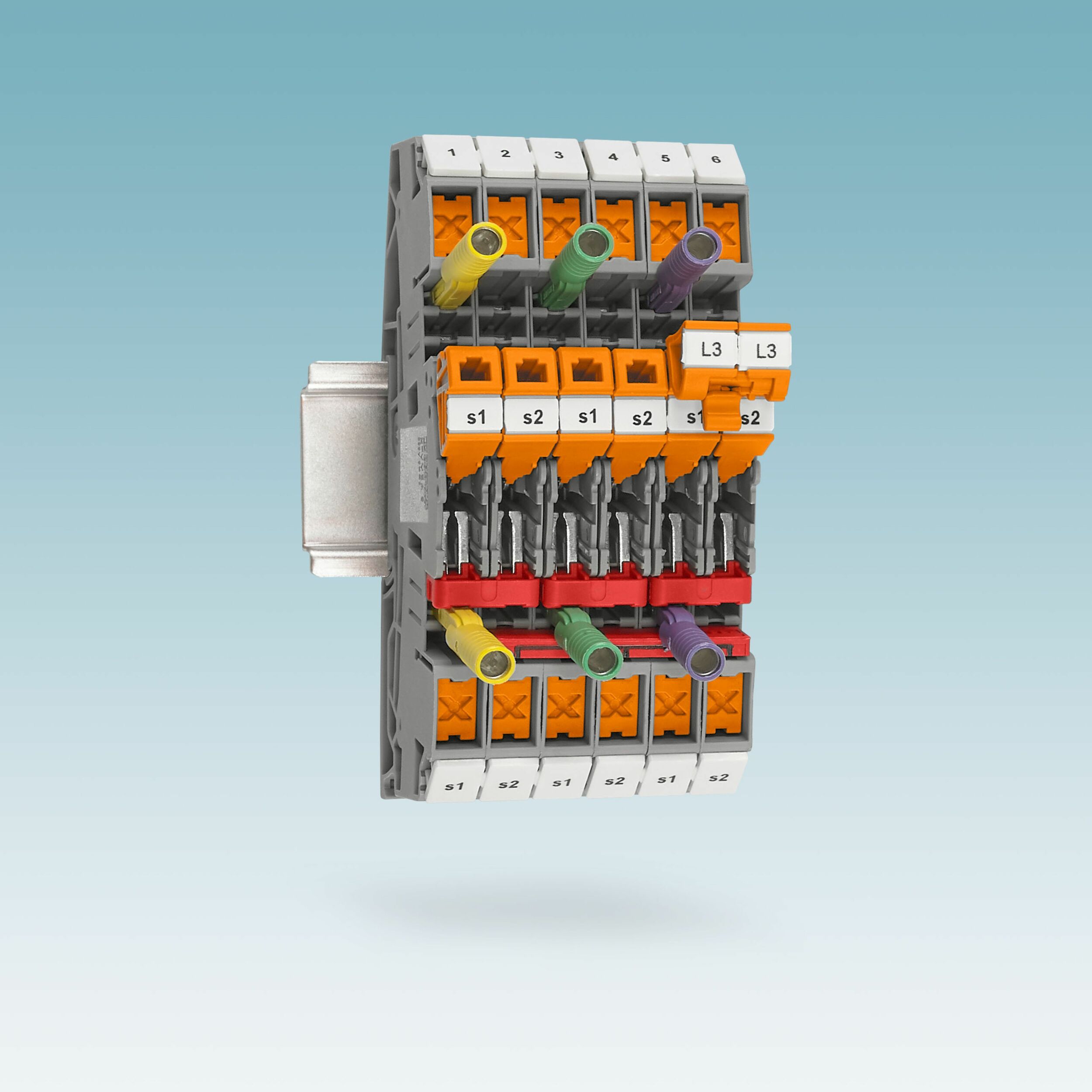

Die mittelständische Fritz Driescher GmbH & Co. KG aus Wegberg ist spezialisiert auf die Entwicklung und den Bau von Schaltanlagen und Schaltgeräten für die Energieversorgung. Die Produktion ist durch eine sehr große Fertigungstiefe gekennzeichnet. Die auftragsbezogene Komponentenfertigung wurde in der Vergangenheit von der Endmontage ausgelöst. Und obwohl die termingerechte Auslieferung der auftragsbezogen montierten Schaltanlagen und Schaltgeräte weitgehend eingehalten werden konnte, wurde die Terminsituation in den letzten Jahren zunehmend kritischer. Liefertermine konnten nur mit großen Reibungsverlusten und großem Engagement aller Beteiligten gehalten werden. Da ein solcher Zustand auf Dauer nicht tragbar ist, suchte das Unternehmen nach Lösungswegen, die Vorfertigung und Endmontage zu entspannen. Das Prinzip, dass die Nachfrage die Produkte aus der Fertigung heraus marktsynchron ’saugte‘, konnte nicht mehr aufrecht erhalten werden. Es musste ein neues logistisches Geschäftsmodell entwickelt werden. Driescher.Wegberg hat es operativ zu 80% mit Kanban umgesetzt. Doch man kann ein solches Problem nicht einfach mit einer Kanban-Behälterdimensionierung lösen, wenn der Behälter weiterhin ausschließlich auftragsbezogen entleert wird. Es waren also noch weitere strategische Hebel zu stellen.

‚Hasen und Igel‘-Strategie

Bevor man Kanban – und damit auch eine zusätzliche Lagerstufe zwischen der Vorfertigung und Endmontage – einführen konnte, musste eine ABC/XYZ-Analyse durchgeführt werden. Mit ihr wurden alle Artikel in ‚Hasen‘ und ‚Igel‘ unterteilt: Die regelmäßig in größeren Mengen nachgefragten ‚Igel‘-Artikel werden dabei fertigungstechnisch anders behandelt als die weniger regelmäßig und in geringeren Mengen nachgefragten ‚Hasen‘-Artikel. Bisher wurden beispielsweise alle Artikel auftragsbezogen gefertigt und nur losgrößenbedingt gelagert. Unter dem neuen logistischen Geschäftsmodell lagern heute die AB/XY-Artikel (‚Igel‘-Artikel) über eine Pull-Steuerung via Kanban bestandsgeführt im Zentrallager bzw. in den Supermarktregalen der Endmontage. Der große Vorteil besteht dabei in der jetzt kontinuierlicheren Auslastung der Kapazitäten. Trotz dieser neu eingeführten Bestandsstufe für die AB/XY-Artikel konnten die Lagerbestände insgesamt reduziert werden. Alle auftragsbezogen zu fertigenden Artikel können zudem priorisiert mit kurzen Durchlaufzeiten und schneller Verfügbarkeit (‚Hasen‘-Artikel) gefertigt werden. Diese Push-Fertigung wird via Fertigungsauftrag im ERP-System ausgelöst (Baan 5).

ERP-Erweiterung für Kanban

Für die Kanban-Steuerung musste das ERP-System entsprechend erweitert werden. Heute werden die Kanban-Karten der entleerten Behälter der Komponentenfertigung im Zentrallager gescannt. Das EPR-System überwacht elektronisch die Kanbantafel mit grünen, gelben und roten Bereichen. Ist der rote Bereich erreicht, muss die Komponentenfertigung die Produktion starten, ist der gelbe Bereich erreicht, kann sie das tun. Bei Grün sollte sie es nicht tun. Eine neu eingeführte, einfache Excel-Access-Applikation ermöglichte es zudem, eine detaillierte Kapazitätsplanung für alle Fertigungskapazitäten aufzubauen. Die erforderlichen Daten werden dafür regelmäßig aus dem ERP-System exportiert. Die Kapazitätsbedarfe (Maschinen/Personal) lassen sich so ausgehend von den Fertigungsbedarfsterminen für jede Fertigungsstufe überwachen. Aktuelle und zukünftige Engpasssituationen sind sofort sichtbar und können daher aktiv bearbeitet und somit in den meisten Fällen vermieden werden.

Zweibehälter-Kanban in der Endmontage

In der Endmontage lagern alle XY- und auch einige Z-Artikel in einem Zweibehälter-Kanban-System. Die Endmontage wurde zudem so umgebaut, dass für jeden der acht Montagebereiche eigene Kanban-Regale und Palettenstellplätze entstehen konnten. Ist ein Behälter heute leer, wird über die Scannung des entsprechenden Barcodes ein Umlagerungsauftrag im Zentrallager generiert. Innerhalb von zwei Arbeitstagen muss der leere Behälter wieder aufgefüllt werden. Während dieser Umlagerungszeit bedienen sich die Mitarbeiter aus dem zweiten Kanban-Behälter. Auf diese Weise versorgt das neue Logistiksystem heute die Endmontage zu je nach Produkt mit bis zu 98% vorgefertigten Standardkomponenten. Mit diesen organisatorischen Umstellungen konnte Driescher.Wegberg die Durchlaufzeiten von 21 Tagen auf vier verkürzen. Dadurch konnten auch Bestände gesenkt werden, ohne dabei die Lieferbereitschaft einzuschränken. Und trotz drastisch kürzerer Durchlaufzeit konnte die Produktion sogar enorm beruhigt werden, weil nur noch zu 20% auftragsbezogen gefertigt wird.

Konstante Überwachung der Fertigung

Ein solches System ist aber kein Selbstläufer. Es muss kontinuierlich gepflegt werden. Um die Push-und Pull-Steuerung für die Komponentenfertigung und das Zweibehälter-Kanban-System in der Endmontage stets möglichst effizient zu halten, justieren die Planer und Disponenten heute die Planungs-, Steuerungs- und Dispositions-Einstellungen im ERP-System regelmäßig artikelspezifisch nach. Der Betriebspunkt wird dabei immer so nachgeregelt, dass die Wertschöpfungskette kostenminimal funktioniert. Um diesen Betriebspunkt zu erreichen, wurde ein Regelwerk für die Optimierung der Systemeinstellungen (Dispo-Parameter-Optimierung) erarbeitet. Dieses Regelwerk definiert die Parametereinstellungen wie Push-/Pull-Steuerung, Lieferbereitschaftsgrad, Sicherheitsbestand, Bestellmethode, etc. für jede einzelne Artikelklasse, was eine komplexe Aufgabe ist.

APS-Software justiert Kanban und Auftragsfertigung

Aufgrund der Vielfalt der zu justierenden Systemeinstellungen erfolgt die Anwendung des Regelwerks auf alle Artikel sowie die Ermittlung der im ERP-System zu ändernden Parametereinstellung jetzt mithilfe der Advanced Planning and Sheduling Software Diskover SCO der SCT GmbH, die auch schon bei der Analyse der Ist-Situation und der Simulation verschiedener Szenarien zum Einsatz gekommen ist. Mithilfe dieser ERP-Systeme ergänzenden Tools können Planer und Disponenten zusätzlich zur Dispo-Parameter-Optimierung drei weitere wichtige Aufgaben ebenfalls regelmäßig und effizient halbautomatisch durchführen. Erstens können sie prüfen, welche Artikel aus dem Kanban-System herausgenommen und welche auf Kanban umgestellt werden müssen. Diskover ermittelt diese Informationen automatisch und stellt sie in Berichtform bereit. Zweitens wird die 80/20 Nivellierung überprüft. Um diese Justierung der Produktionskapazität beizubehalten, wird mit Diskover ermittelt, wie viel Produktionskapazität kalkulatorisch für die kundenspezifischen Push-Aufträge bereitgehalten werden muss und welche Kapazitäten im Schnitt für die Kanban-Fertigung verwendet werden können. Abhängig von der verfügbaren Kanban-Kapazität erfolgt sodann als dritte Aufgabe das Nachdimensionieren der Kanban-Artikel. Hierbei wird ermittelt und simulativ überprüft, wie groß die artikelspezifischen Umlaufbestände und damit die Anzahl der Kanban-Karten je Kanban-Artikel sein müssen. Zu viele Karten bedingen unnötige Bestände, zu wenig Karten führen zu Lieferbereitschaftsproblemen. Es zeigt sich also, dass man neben dem Kanban selbst auch einige strukturelle Änderungen durchführen und die Entscheidungsgrundlagen durch spezialisierte Softwaretools auch konstant überprüfen muss. Nur dadurch lässt sich nämlich ein nachhaltiger Erfolg erzielen, der mit einer beruhigten Fertigung bei marktsynchroner Produktion belohnt wird und eine hohe Lieferbereitschaft bei geringen Beständen bietet.