Werkstattlösungen steigern die Prozesseffizienz bei Technologiekonzernen

So schlank wie möglich

Das Zusammenspiel aus Innovation und Effizienz sorgt bei der Bühler Group für einen Wettbewerbsvorteil und qualitativ hochwertige Produkte, die lange halten. Der Schweizer Maschinenbauer ist auf Technologien für die Lebensmittelindustrie und das Segment Advanced Materials, besonders in der Mobilität, spezialisiert. Die Werkzeuge, Automaten und Markierungssysteme von Weidmüller leisten im Produktionsprozess einen großen Beitrag, insbesondere wenn es um reibungslos planbare Produktions- und Wartungsprozesse geht.

Die Bühler Group ist ein Schweizer Maschinenbauer, der sich auf Lösungen für die Lebensmittelindustrie spezialisiert hat. (Bild: Weidmüller GmbH & Co. KG)

Moderne Maschinen und Anlagen werden immer komplexer. Umso wichtiger ist es, die begleitenden Prozesse so schlank wie möglich zu halten, um Medienbrüche und Fehlerquellen zu vermeiden. Ein weiterer wichtiger Punkt ist die plangenaue Umsetzung einzelner Prozessschritte. Hier müssen die beteiligten Komponenten einwandfrei funktionieren und gezielt ineinandergreifen. Für Bühler ist eine effiziente Produktion kein Selbstzweck, sondern ein wichtiger Bestandteil, um wettbewerbsfähig zu sein. „Wir arbeiten täglich daran, die eigenen Prozesse schlanker zu gestalten und Komplexität zu reduzieren“, erklärt Samuel Hauri, Gruppenleiter Engraving & Confectionaries bei Bühler. „Daran, dass das immer wieder gelingt, haben die Werkstattlösungen von Weidmüller großen Anteil.“ Ein gutes Beispiel dafür sei das Markierungssystem, sagt Hauri. Im Auswahlprozess war dem Unternehmen eine einfach zu bedienende Anwendung wichtig, die entsprechend zu einem geringen Zeitaufwand führt. Die Beschriftungssoftware M-Print Pro von Weidmüller basiert auf der Logik bekannter Office-Systeme, was ein klares Entscheidungskriterium war. Samuel Hauri: „Bis heute haben wir keine bis sehr wenige Ausfallzeiten zu verzeichnen. Bei jedem Anliegen sind die Ansprechpartner von Weidmüller jederzeit erreichbar und beraten uns kompetent. Diese individuelle Betreuung schätzen wir sehr. Das Ergebnis ist eine Markierungslösung, die sich perfekt in unsere Prozesse einfügt.“

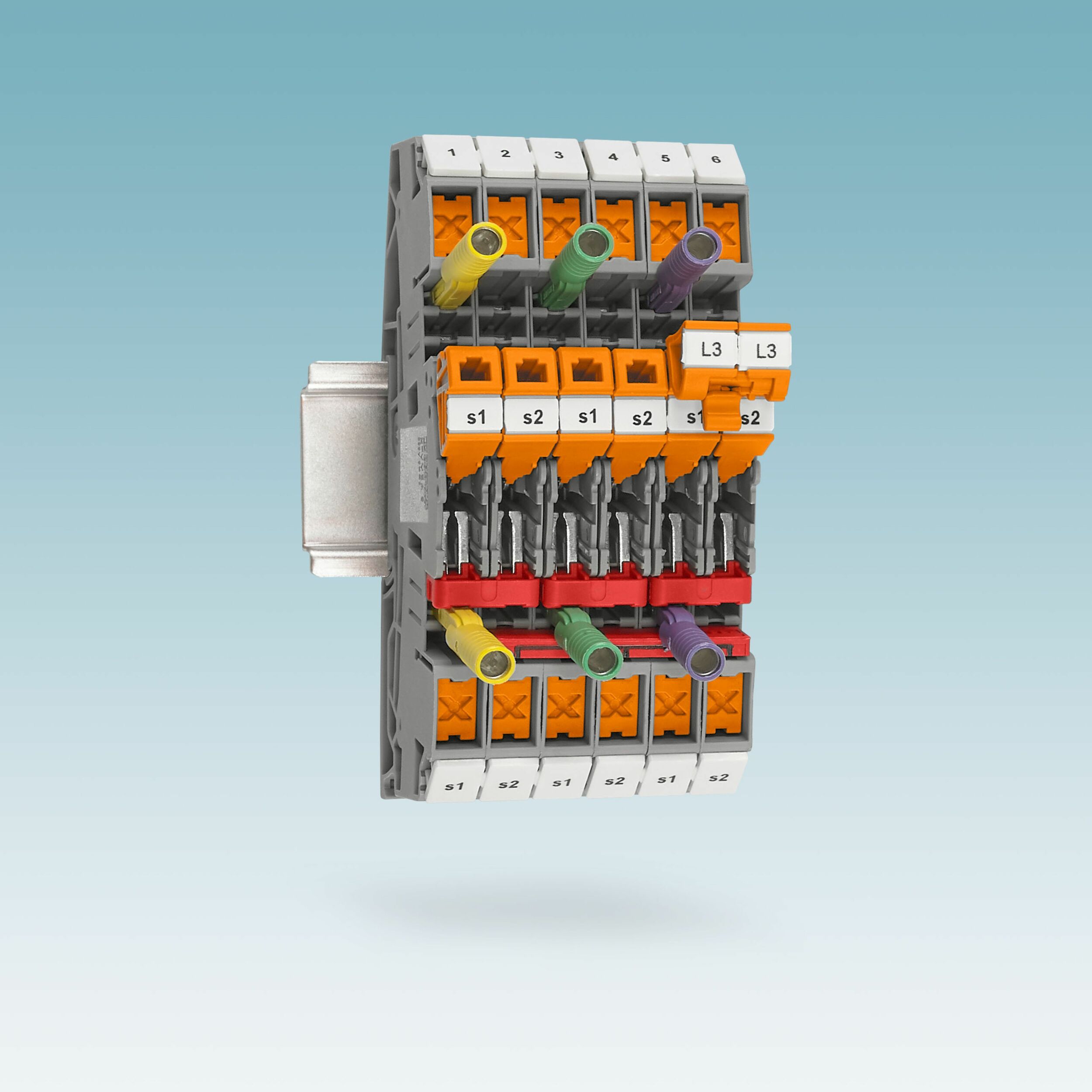

Für eine effizientere Produktion ihrer Anlagen bedient sich die Unternehmensgruppe der Werkstattlösungen der Firma Weidmüller. (Bild: Weidmüller GmbH & Co. KG)

Lager, Druckprozess, Abfall, Fehler: Reduce to the Max

Bühler ist auf dem Weg zum digitalen Unternehmen sehr weit fortgeschritten. In den Vorprozessen wie Planung oder Arbeitsvorbereitung werden alle Daten schon heute digital direkt auf die Maschine gesendet. In der Produktion wird ein Pilot zur papierlosen Fertigungslinie getestet. Teil dieses Industrie-4.0-Ansatzes ist ein gut strukturierter Arbeitsplatz. Bei Bühler werden die Arbeitsplätze regelmäßig optimiert, um unnötige Arbeitsschritte und vermeidbares Rohmaterial aus dem Prozess zu eliminieren. „Viele kleine Verbesserungen bringen uns hier einen wichtigen Schritt weiter, um international konkurrenzfähig zu bleiben“, erläutert Hauri. „Sobald eine durchgängige Datenbasis vorliegt, können künftig Änderungswünsche des Kunden in Realtime während der Produktion durchgeführt werden. Das bedeutet: keine Unterbrechung mehr in der Produktion. Deshalb arbeiten wir mit Nachdruck daran, dass künftig alle CAE-Daten direkt in die M-Print Pro-Software fließen. Damit eliminieren wir einen weiteren Medienbruch, das Motto hier lautet: ‚reduce to the max‘.“ Die Software sorgt in diesem digitalen Prozess für eine Planungssicherheit im Beschriftungsablauf. Der Druckprozess ist mit dem Einsatz des Weidmüller Markierungssystems nicht nur schneller geworden. Da das benutzte Material von der Rolle kommt und passgenau markiert, spart Bühler seit der Einführung auch jährlich 80 Prozent an Rohmaterial ein. Zudem ist bei Bühler positiv aufgefallen, wie lange die Beschriftungen den teils anspruchsvollen industriellen Umgebungen standhalten. „Durch die gute Haftung der Schrift auf den Markierern kann das Wartungsteam auch einige Jahre nach der Installation immer noch genau ablesen, um welches Bauteil es sich handelt“, freut sich Hauri. Der hohe Automatisierungsgrad des Markierungsprozesses und die leichte Handhabung der Software haben zudem merklich zu einem reibungsloseren Ablauf geführt.

Lösungen laufen „wie ein Perpetuum mobile“

Jeder Ausfall von Werkzeugen, beispielsweise durch Verschleiß, bedeutet eine Unterbrechung der Produktion. Aus diesem Grund achtet Bühler bei der Auswahl seiner Arbeitsgeräte auf höchste Qualität – die Hürden für Lieferanten sind hier bewusst hoch. Dazu gehört, dass die Produkte den gängigen Normen und Vorschriften entsprechen, ein sicheres und einfaches Handling erlauben, über einen langen Zeitraum hinweg Robustheit und Zuverlässigkeit zeigen und in der Folge zur internen Prozesssicherheit von Bühler beitragen. „Genau diese Kriterien erfüllt Weidmüller auf einzigartige Weise. Wir nutzen alle Werkstatt Lösungen regelmäßig. Täglich sind allein zwölf Markierungssysteme im Einsatz“, so Samuel Hauri. „Der Crimpfix LS bietet stets die gleiche Qualität bei mehreren Tausend Pressungen. Der Automat ist zudem schneller als ein Mitarbeiter, welcher für die gleiche Tätigkeit zwei verschiedene Handwerkzeuge benötigt. Entsprechend war die Umstellung auf den Crimpautomaten eine Steigerung in Effizienz und Qualität gleichermaßen. Insbesondere die Automaten laufen wie ein Perpetuum mobile. Die ergonomisch angepassten Werkzeuge erfüllen ebenfalls ihre Funktion. Sie tragen zur Zufriedenheit unserer Mitarbeiter bei, was für uns wiederum ein wichtiger Erfolgsfaktor ist“, bemerkt Hauri

Der Crimpfix LS ist ein Automat zum automatischen Abisolieren und Crimpen von Aderendhülsen und Leitern. (Bild: Weidmüller GmbH & Co. KG)

Gemeinsam in dieselbe Richtung blicken

Durch die Zusammenarbeit über die Jahrzehnte hinweg hat sich eine intensive Partnerschaft zwischen Bühler und Weidmüller entwickelt. „Partnerschaft bedeutet in diesem Zusammenhang aber nicht, dass ‚der Partner schafft‘, sondern eine Begegnung auf Augenhöhe“, beschreibt Samuel Hauri die Beziehung zu Weidmüller. „Im Gegenteil, Weidmüller bindet uns vertrauensvoll in Innovationsprozesse ein. Dadurch erhalten wir direkten Einfluss in die Produktentwicklung unseres Lieferanten – für uns als Kunden ein absoluter Vorteil, auch im Hinblick auf unseren eigenen Fortschritt.“ Der Kundenservice von Weidmüller trägt zudem stets der Bitte nach individueller Betreuung Rechnung. Anforderungen von Bühler werden kompetent und schnell umgesetzt.

Seit 30 Jahren alles aus einer Hand

Handwerkzeuge von Weidmüller setzen die Maschinenbauexperten von Bühler bereits seit mehr als 30 Jahren ein. Aufgrund des verlässlichen Einsatzes sind Drucker sowie Abisolier- und Crimpautomaten mit den Jahren dazugekommen. Neben allen erforderlichen Werkzeugen, Automaten, Druckern und Markierern lässt sich auch die Schaltschrankinfrastruktur bei Weidmüller aus einer Hand bestellen, unter anderem per Webshop. Das reduziert im Fall von Bühler die eigenen Lagerkapazitäten und vermeidet Leerlauf durch fehlendes Material. Durch die Umstellung auf Weidmüller Drucksysteme war Bühler in der Lage, die Zahl der lagerhaltigen Markierertypen deutlich zu reduzieren. Der Grund: Das Markiererportfolio von Weidmüller bietet über 700 Varianten für die Komponenten, Leiter und Kabel jeglicher Hersteller. Nutzt Bühler bei einem Auftrag also neben den Weidmüller Produkten auch Komponenten anderer Anbieter, müssen die internen Prozesse nicht umgestellt werden. Es kann in gewohnter Qualität und Geschwindigkeit gearbeitet werden. Bühler nutzt den Vorteil des „externen Lagers“ und konnte so die eigene Lagerhaltung insbesondere in der Breite reduzieren. Die langjährige Zusammenarbeit und die Fokussierung auf einen einzigen Lieferanten im Bereich Schaltschrankbau haben laut Samuel Hauri noch weitere Vorteile: „Die Einkaufszeit wird deutlich gesenkt, wenn wir nicht ständig zwischen Anbietern wechseln. Einen neuen Lieferanten mit unseren Prozessen vertraut zu machen und entsprechend Vertrauen aufzubauen, kostet viel Zeit. Aber auch im Prozess selbst gibt es deutliche Vorteile. Beispielsweise können wir für die Dokumentation und Einhaltung von Vorschriften Nachweise schneller erbringen.“