Das Ziel von VisionAssembly, so der Name des Assistenzsystems von Schleuniger, ist es, Werker zu unterstützen und zu entlasten. Praxisgerechte Anleitungen mit Bildern, animierten Zeichnungen, Videosequenzen und ggf. Tonspuren führen selbst unerfahrene Werker durch komplexe Montagevorgänge oder unterstützen sie bei Arbeitsschritten, welche sie schon länger nicht mehr oder noch nie gemacht haben.

Zwischenprüfungen helfen

Mit intelligenten Zwischenprüfungen verhindert VisionAssembly, dass überhaupt Ausschuss auf der Werkbank entsteht: In jedem Schritt erfassen modernste Embedded-Kamera- und Sensorsysteme alle prüfbaren Merkmale, bewerten diese und sorgen mittels der entsprechenden Rückmeldung an den Werker dafür, dass etwaige Fehler direkt an der Quelle erkannt und behoben werden. So entstehen stets einwandfreie Fertigteile. Nach einer neuen Fraunhofer-Studie empfinden Werker über alle Branchen hinweg das nicht als Kontrolle, sondern als deutliche Entlastung.

Poka Yoke und Lean sind integrale Systembestandteile

Gerade im Mittelstand mit seinen kurzen Serien und hoher Vielfalt erleichtert und unterstützt VisionAssembly den gleichmäßigen und hocheffizienten Montagefluss. Die Zwischenprüfungen geben Werkern Sicherheit und Selbstvertrauen; der ‚Stresspegel‘ sinkt. Höhere Qualität und höhere Ausbringung vermeiden Verschwendung – ganz im Sinne von Lean-Management. Parallel dazu unterstützt VisionAssembly implizit einen Fehlervermeidungs-Ansatz, bei dem unbeabsichtigte Fehler (Poka) bereits im Prozess erkannt und korrigiert bzw. vermieden (Yoke) werden. Komplexe Endprüfungen mit teurer Nacharbeit im Fehlerfall werden vermieden. Ehrlicherweise muss man aber festhalten, dass bei bestimmten Aufgaben ein funktionaler Endtest unvermeidbar ist, weil Kameras z.B. keine Adernbrüche in Litzen erkennen können.

Prozessketten statt Insellösungen

Ein wesentlicher Grund für die eigene Entwicklung war, dass industrielle Fertigung in aller Regel eine Verkettung von Arbeitsplätzen und Prozessen ist. VisionAssembly wurde daher von Anfang an so konzipiert, dass Prozesse und Prozessschritte beliebig zusammengeführt oder aufgeteilt werden können – auch über die Grenzen einer Halle oder eines Standortes hinweg. Zudem sorgt ein Master-Slave-Ansatz dafür, dass Optimierungen und Ergänzungen der Anleitungen, die an einer Station vorgenommen werden, sofort für alle anderen Stationen verfügbar sind. Schleuniger hat die innere Logik des Systems so angelegt, dass der Wertstrom im Sinne des Fließprinzips aufrecht erhalten bleibt. Denn durch einen sauberen Materialfluss ergibt sich nahezu automatisch auch eine lückenlose Dokumentation. So führt das VisionAssembly-System, ganz im Sinne von Lean-Management, alle Daten, Bilder, Testergebnisse, Seriennummern etc. eines Produkts auf einer Plattform in einem Datensatz zusammen. Neben der höheren Qualität und Ausbringung erlaubt VisionAssembly den Unternehmen eine höhere Flexibilität beim Einsatz ihres Personals sowie einen reduzierten Schulungs- und Dokumentationsaufwand. Systemisch betrachtet amortisiert sich VisionAssembly nach eigenen Erfahrungen von Schleuniger in aller Regel in weniger als zwei Jahren.

Umfangreiche Prüfmöglichkeiten

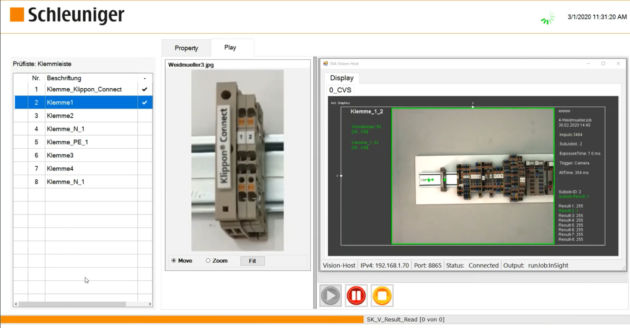

Dank der leistungsfähigen Kamera- und Rechentechnik von VisionAssembly können, je nach Anforderung der Applikation, zahlreiche Merkmale abgeprüft werden. Dies sei am Beispiel des Schaltschranks verdeutlicht:

- Position und Orientierung von Klemmen

- Vorhandensein und Text von Klartext-Beschriftungen

- Farbliche Prüfung und Position von Klemmen

- Farbliche Prüfung und Position von Brücken

- Abstände zwischen Klemmen und Klemmenblöcken

- Vorhandensein von Trennplatten und Isolierstücken

- Vorhandensein und Orientierung von Schienenadaptern und Tragschienen

- Vorhandensein und Orientierung von Platinenhaltern

- Abmessungen der einzelnen Klemmenblöcke

Einbinden von Peripheriegeräten

An jeder Stelle im Prozess können periphere Geräte einschließlich der erforderlichen Kommunikation eingebunden werden: etwa ein Handscanner. Mit ihm lassen sich Barcodes von Bauteilen vor der Montage erfassen. Beispielsweise um abzuprüfen, ob das richtige Teil montiert wird oder um die Rückverfolgbarkeit zu gewährleisten.

Standortübergreifende Lösungen

Die einzelnen Arbeitsstationen des VisionAssembly sind untereinander vernetzt – es gibt innerhalb des Hauses Schleuniger auch standortübergreifende Prozesse, welche genauso lückenlos erfasst und dokumentiert werden. Eine entsprechende Middleware hilft dabei, alle Daten richtig zu routen, damit bei verketteten Montageprozessen der durchgehende Informationsfluss gewährleistet bleibt – auch über Hallengrenzen hinweg. Denn in der Praxis wäre es kontraproduktiv, würde der Werker wegen Materialmangels abrüsten und einen anderen Auftrag vorbereiten, während die ersehnte Teilelieferung schon im Zulauf ist.

Im ERP-System laufen alle Fäden zusammen

In Zusammenarbeit mit VisionAssembly hat das ERP-System immer den vollständigen Blick auf die Materialsituation. Durch das Optimieren des Lagers lassen sich Lagerkosten wie gebundenes Kapital senken, was die Amortisationsdauer weiter verkürzt. Zudem sorgt der optimierte Wertstrom für weniger innerbetrieblichen Transport; Zwischenprodukte müssen nicht immer zurück ins Lager, dort erfasst, manuell eingebucht und eingelagert werden, wenn die Teile zwei Stunden später wieder ausgelagert und weiter verarbeitet werden. Die Kommunikation zwischen VisionAssembly und dem ERP-System erfolgt dabei über Variablen, Dateien im gemeinsamen Dateisystem sowie ggf. über eine API. Diese universellen Schnittstellen sorgen dafür, dass sich VisionAssembly mit praktisch jedem ERP-System versteht.

Skalierbare, modulare Arbeitsplatzlösung

Auf Basis eigener Erfahrungen hat Schleuniger einen universellen, skalierbaren Arbeitsplatz entwickelt, der in jede Richtung angepasst werden kann:

- Standard-Arbeitsbereich von 300 x 300mm

- Schattenfreie, homogene Ausleuchtung mittels energiesparender LED-Technik

- Platz für Montagematerial, Kleinteilebehälter etc.

- Cognex-2D-In-Sight-Kamera zum Abprüfen der Arbeitsschritte

- PC-basierte Assistenz-Software

- Dauerbetriebsfester, langzeitverfügbarer Industrie-PC

Arbeitsfläche

Wichtig ist nicht allein, dass die Arbeitsfläche frei gestaltet werden kann: Industrielle Fertigungsprozesse sind in aller Regel komplex und keine Inseln. Daher ist vor allem die Integration in bestehende Fertigungen und die Anbindung an vorhandene Arbeitsplätze entscheidend. Ein weiteres wichtiges Thema ist, dass der Arbeitstisch in weiten Bereichen an ergonomische Anforderungen angepasst werden kann, da die Körpergröße von Menschen nicht nur nach Geschlecht und Region variiert. Damit erlaubt der skalierbare Arbeitsplatz von Schleuniger grundsätzlich auch die Integration von Menschen mit Einschränkungen.

Bildverarbeitungssystem

Schleuniger hat sich in der Basiskonfiguration für eine intelligente InSight 2D-Kamera von Cognex entschieden. Dies ist ein Kamerasystem mit integriertem Bildverarbeitungsrechner, ausgestattet mit hochentwickelten Bildverarbeitungs-Werkzeugen. Daraus resultiert eine schnelle Bildauswertung. Der Industrie-PC wird um diese Funktionen entlastet und kann entsprechend schlanker ausfallen. Im Sinne von Lean ist es zudem sinnvoll, wenn der IPC die Kamera über das ohnehin erforderliche Netzwerkkabel auch gleich via Power-over-Ethernet (PoE) mit Energie versorgt. Denn häufig ist die MTBF des Steckernetzteils ein entscheidender Schwachpunkt beim langfristigen Einsatz intelligenter Systeme. Grundsätzlich können mit VisionAssembly aber ganz unterschiedliche Kameras kombiniert werden, bis hin zu Kamerasystemen, etwa weil die im ‚Himmel‘ der Arbeitsstation montierte Kamera aus physikalischen Gründen nicht alle relevanten Blickwinkel erfassen kann. Auch robotergestützte Kameras, die sich selbständig um das gefertigte Teil herumbewegen und alle relevanten Betrachtungswinkel einnehmen können, sind schon realisiert worden.

Lösungsbaukasten

Kaum ein Industrie-Arbeitsplatz gleicht einem anderen. Daher ist es wichtig, dass sich das Assistenzsystem an ganz unterschiedliche Anforderungen anpassen lässt. In der betrieblichen Praxis von Schleuniger haben sich vor allem die folgenden Faktoren als entscheidend herausgestellt:

- Die Möglichkeit, mehrere Kameras, auch unterschiedlicher Hersteller, einzubinden

- Protokollieren der Ergebnisse der einzelnen Fertigungsdurchläufe

- Einfache, universelle Schnittstelle zum ERP/EMS, damit etwa Bestandsveränderungen ohne manuelle Eingaben zurückgemeldet werden können

- Auftragsverwaltung mit Schichtbetrieb

- Anbindung externer Geräte wie Barcode-Scanner, oder Mess- und Prüfgeräte

- Kommunikation mit externen Systemen, z.B. einem Roboter oder mit dem Handling-System des EoL-Testers

- Automatischer Informationsabgleich mit dem übergeordneten System

Skalierbare IPC-HardwarePlattform

Die Auswahl des Industrierechners als zentrale Hardware-Plattform hat sich als wesentlich für den Einsatzerfolg des Systems herausgestellt. Zunächst sollte dieser für den Dauerbetrieb rund um die Uhr ausgelegt und über einen möglichst langen Zeitraum verfügbar sein, um den Pflegeaufwand zu minimieren. Ein lüfterloses Design ohne drehende Teile erleichtert zudem den Einsatz im Reinraum – oder in unmittelbarer Nähe von Menschen. Wichtig ist zudem eine gute Ausstattung an Schnittstellen sowie die Möglichkeit, solche durch entsprechend vorhandene, programmierbare digitale IOs zu emulieren. Denn Mess- und Testgeräte verwenden auch heute noch gerne den IEEE-488-Bus. Auch RS-485 oder RS-232 werden immer noch benötigt. Ein weiterer Aspekt ist weitgehende Wartungsfreiheit.

Passender Kooperationspartner

Mit entscheidend für die Flexibilität von VisionAssembly ist, dass der IPC-Partner in der Lage ist, Rechner kurzfristig an die Anforderungen der Applikation anzupassen. Sei es bezüglich Prozessorleistung, Speicherausstattung, drahtloser Konnektivität oder Mobilfunk-Anbindung. Hierbei ist es von Vorteil, wenn unterschiedliche Industrie-Rechner auf der gleichen Plattform aufsetzen und somit intern weitgehend identisch funktionieren – bis hin zu einem über Gerätegrenzen hinweg austauschbaren Image für die einfache Konfiguration. Mit Efco Electronics aus Deggendorf hat Schleuniger den passenden Partner gefunden und entlastet seine eigene Entwicklung wie den Einkauf von der Auslegung und Beschaffung der Industrierechner. Das permanente Überwachen des störungsfreien Zusammenspiels von Rechner, Hardware-Modulen, Treibern und Betriebssystem ist nicht mehr erforderlich – das leistet Efco. Mit diesem service-orientierten Ansatz hat Efco bei Schleuniger einige Ressourcen für die Weiterentwicklung freigemacht. Sowohl Rechner als auch Zusatzmodule liegen im Lager in Deggendorf (Bayern) griffbereit. Techniker und Ingenieure dort leben in der gleichen Zeitzone und sprechen die gleiche Sprache. Das vereinfacht die Kommunikation erheblich.

www.schleuniger.com