Assistierte Kabelkonfektionierung

Bis zu 80% effizienter

Die Fertigung im Steuerungs- und Schaltanlagenbau ist heute in der Regel noch von viel Handarbeit geprägt. In Zeiten fortschreitender Digitalisierung und wachsendem Fachkräftemangel müssen neue Fertigungsmethoden und Engineering-Prozesse immer schneller, präziser und wirtschaftlicher erfolgen. Die Steigerung des Automatisierungsgrades und die Ausschöpfung der Möglichkeiten heutiger Digitalisierungsansätze bieten hierbei enorme Hebel zur Effizienzsteigerung. Gerade im Bereich der Verdrahtung beanspruchen die vielen manuellen Tätigkeiten der mechanischen Kabelverarbeitung einen großen Arbeitszeitanteil. Doch wie sieht die Umsetzung in der Praxis aus? Ein Gespräch mit André Rose von der Firma BN Automation über den Einsatz des Wire Processing Center (WPC).

Gerade die Kabelkonfektionierung, Verdrahtung und Markierung gehören nach wie vor zu den zeitintensivsten Tätigkeiten im Schaltschrankbau. Zwar gibt es vollautomatisierte Systeme für die Großserienfertigung, diese rechnen sich in der Regel aber nur bei hohen Stückzahlen. Für das Projektgeschäft des Schaltschrankbauers lohnen sich diese nur selten. Viele Unternehmen suchen daher nach profitablen, assistierten Lösungen. So auch die Firma BN Automation aus Thüringen, eines der führenden Ingenieurunternehmen in der Prozessindustrie. BN Automation ist Spezialist für Automatisierung, Datenlösungen und Informationstechnik. „Wir waren schon seit längerer Zeit auf der Suche nach assistierten Lösungen für die Kabelkonfektionierung“, erklärt André Rose, Leiter Schaltanlagenbau bei BN Automation und fährt fort. „Durch verschiedene vorangegangene Projekte bei uns im Haus haben wir die Möglichkeiten geschaffen, auch das Thema Digitalisierung in der Schaltschrankmontage voranzutreiben und es Schritt für Schritt in der Fertigung umgesetzt.“

Die intuitive Bedienung und softwaregesteuerte Verarbeitung per Touchscreen unterstützt Frau Katrin Weber, Monteurin, bei der täglichen Arbeit. (Bild: Weidmüller Gruppe)

Vereinfachung zeitaufwändiger Prozesse

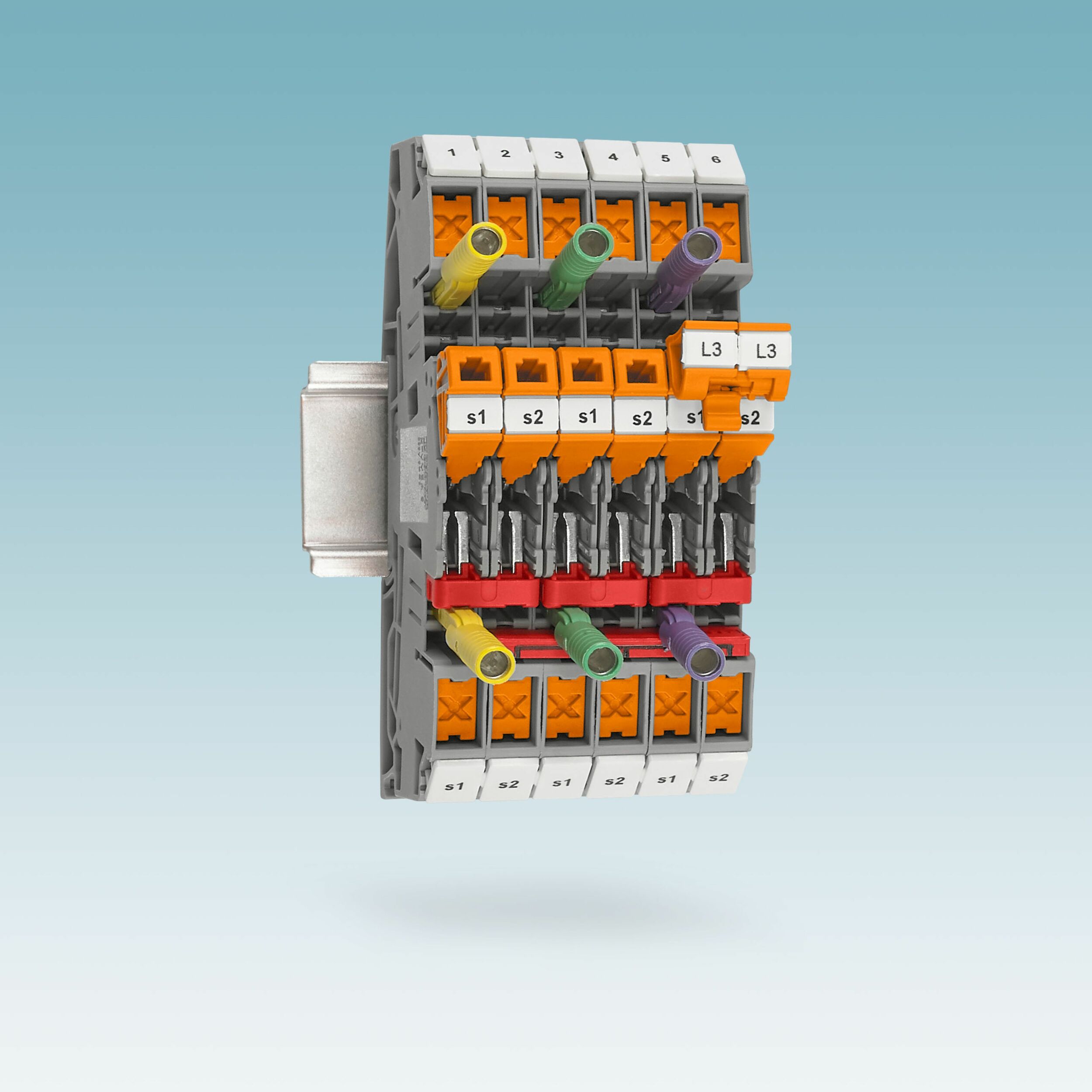

Dafür hat sich das Unternehmen intensiv mit bestehenden Systemen am Markt und den jeweiligen Vorteilen auseinandergesetzt. Ziel war eine Vereinfachung der bestehenden Prozesse. „Was uns noch fehlte, war eine Lösung, um die zeitaufwändigen Arbeitsschritte in der Kabelbearbeitung zu optimieren“, erinnert sich Rose. „Die Kabel sind praktisch noch per Hand konfektioniert, abisoliert und gecrimpt worden. Wir suchten deshalb nach einer geführten Lösung, mit der wir den gesamten Prozess in einem Arbeitsvorgang realisieren konnten.“ Die Brücke zwischen Vollautomatisierung und reiner Handarbeit schlägt Weidmüller mit seinem Wire Processing Center (WPC) – aufeinander abgestimmte Komponenten, die auf einem fahrbaren Werktisch Platz finden. Das WPC verbindet bewährte Einzelkomponenten zu einem modularen Konfektionierungssystem bestehend aus Ablängautomaten, Abisolier- und Crimpautomaten sowie Industriedruckern. „Einige Produkte waren uns natürlich bereits bekannt, aber erst auf der Messe SPS – Smart Production Solutions – in Nürnberg haben wir diese bei Weidmüller in Kombination als ganzheitlichen Lösungsansatz gesehen, sodass man damit einen durchgängigen Arbeitsablauf ausführen kann. Also vom Draht ablängen, bearbeiten und letztendlich den Draht fertig konfektionieren“, führt Rose aus. „Das sah richtig gut aus, was wir auf der Messe gesehen haben. Wir haben uns daraufhin näher mit dem Wire Processing Center beschäftigt – nicht nur mit dem mobilen Arbeitsplatz, sondern insbesondere auch mit der Software und dem dahinterliegenden Konzept der Datendurchgängigkeit“.

Im Standalone-Modus einsetzbar

Auch die flexiblen Einsatzmöglichkeiten des WPC haben BN Automation überzeugt: Hierbei insbesondere die Möglichkeit, dass alle WPC-Komponenten im Stand-Alone-Modus auch in ihrer jeweiligen Einzelfunktion genutzt werden können. Selbst kurzfristige Änderungen, wie sie im Projektgeschäft häufig auftreten, können direkt am WPC vorgenommen werden. Der Anwender kann jederzeit völlig flexibel zwischen der rein manuellen Bedienung und der softwaregesteuerten Prozessabfolge im Systemansatz wechseln. Situationsbedingt kann somit schnell und flexibel auf die ideale Prozessabfolge reagiert werden. „Die Ergebnisse haben uns bereits sehr früh überzeugt. Selbst in einer Phase, in der wir das WPC noch nicht in voller Kapazität nutzten“, freut sich Rose. „Wir haben erst einmal getestet, wie man die Daten synchronisiert und auswertet: Wie erzeugt man die Daten, kann man sie vielleicht zwischendurch bearbeiten, wie können sie modifiziert werden, in welcher Art und Weise und wie bringe ich sie dann an den Arbeitsplatz zur Verarbeitung? Hier hat uns die Weidmüller-Lösung von Anfang an überzeugt, ganz unabhängig davon, wie praktisch das Arbeiten am WPC ist, sondern wie einfach wir die Daten bewegen können.“