Mittelständler setzt auf Schaltschrankbau 4.0

Ganz oben mitspielen

Manche Steuerungs- und Schaltanlagenbauer scheuen vor der Investition in Automatisierung und Digitalisierung zurück. Doch sie rechnet sich – mehr als das. Bestes Beispiel: Meurer-etechnik. Der Mittelständler steigert seinen Durchsatz um 30 Prozent, erhöht die Fertigungsqualität – und macht sich damit zukunftsfähig.

Der Steuerungs- und Schaltanlagenbauer hat mit durchgängigen Lösungen von der Software bis zur Fertigungsautomatisierung erhebliche Einsparungen erzielt. (Bild: Rittal GmbH & Co. KG)

Ein neuer Anbau mit lichtdurchfluteter Produktionshalle, ein Showroom zur Präsentation aktueller Produkte und Projekte, moderne Büroarbeitsplätze und Meeting-Räume – und im Zentrum seine Maschinen. Dietmar Meurer, Inhaber und Geschäftsführer von Meurer-etechnik in der Gemeinde Großmaischeid im Landkreis Neuwied, zeigt stolz seine Neuanschaffungen: ein Schaltschrank-Bearbeitungszentrum und daneben eine vollautomatische Drahtkonfektionierung. „Wer zu uns ins Haus kommt, kann sich davon überzeugen, wie innovativ wir aufgestellt sind. Unser Unternehmen hat sich während der vergangenen Jahre deutlich weiterentwickelt und jetzt so richtig Fahrt aufgenommen“, so der 50-Jährige. Der Unternehmer hat die Entscheidung getroffen, in Automatisierung und Digitalisierung zu investieren.

Ein ungewöhnlicher Schritt

Dass sich mit durchgängigen Lösungen von der Software bis zur Fertigungsautomatisierung im Steuerungs- und Schaltanlagenbau Einsparungen erzielen lassen, klingt plausibel. Doch wenn es konkret darum geht, mit einer nicht unerheblichen Investition in Automatisierungstechnik ernst zu machen, zögern klassische Steuerungs- und Schaltanlagenbauer meist noch. Denn Investitionen bis in den fünf- und sechsstelligen Bereich sind alles andere als alltäglich. „Für Maschinen so viel Geld auszugeben, waren wir bislang nicht gewohnt“, bekennt auch Dietmar Meurer. Doch er hat es getan. Obwohl freilich die Frage nach der Amortisation im Raum stand. „Solche Rechenspiele nutzen mir aber nicht viel. Viel wichtiger ist die Überlegung, ob wir ohne moderne Automatisierungstechnik in drei, fünf oder zehn Jahren noch wettbewerbsfähig sind oder überhaupt noch auf dem Markt agieren können!“ Dietmar Meurer rechnet nicht nur, sondern nimmt mit unternehmerischem Mut und Weitsicht das Ganze in den Blick: „Man muss erstmal in eine Maschine investieren, wenn man ihr Potenzial nutzen will.“

Erfolgreich am Markt etabliert

Der Unternehmer ist ein Pragmatiker. „Wir wollen unseren Kunden alles anbieten, womit sie ihre Aufgaben lösen können“. Das sind elektrotechnische Ausrüstungen im Maschinen- und Anlagenbau. Hierzu gehören kundenindividuelle Schaltschränke sowie branchenspezifische Steuerungsanlagen, etwa für kommunal betriebene Projekte wie Wasserversorgungs- und Abwasserreinigungsanlagen, für industrielle Anwendungen in der Prozesstechnik sowie für den Maschinen- und Anlagenbau. Unter Einhaltung neuester Normen realisiert Meuer-etechnik weltweit Projekte, auch dank hauseigener Zertifizierung nach UL für USA und Kanada sowie Fertigungs- und Qualitätsstandards nach DIN EN ISO9001. Das Leistungsportfolio ist ganzheitlich und umfasst zudem Beratung, Softwareentwicklung, Montage, Inbetriebnahme sowie Wartung und Service. Dietmar Meurers Vater hat die Firma 1969 gegründet. Heute sind hier 35 Mitarbeiter beschäftigt.

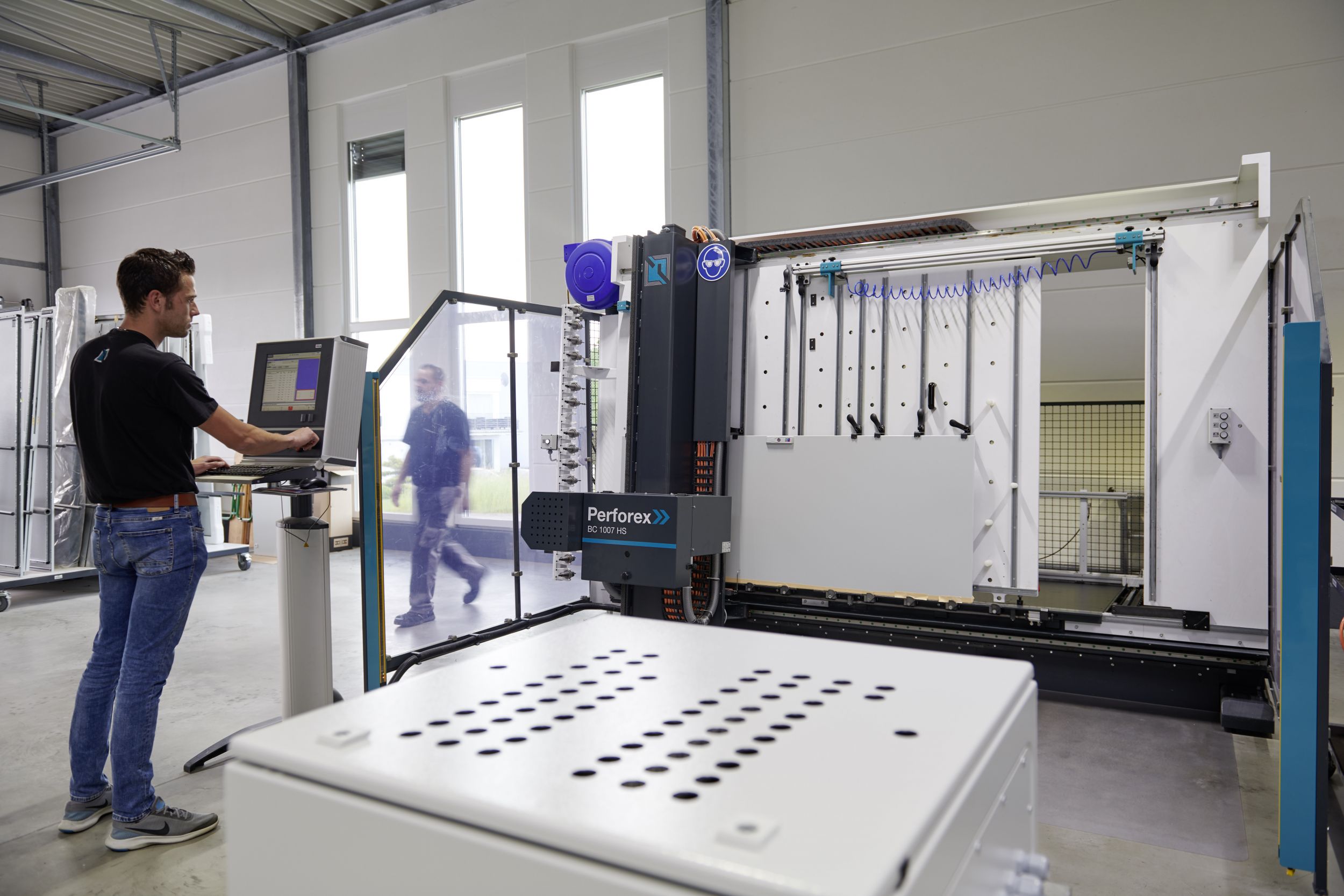

Das Bearbeitungszentrum Perforex BC von Rittal übernimmt vollautomatisch das Bohren, Fräsen und Gewindeschneiden an Flachteilen und Gehäusen. (Bild: Rittal GmbH & Co. KG)

Präzise Bearbeitung in hoher Qualität

Ein Erfolgsgarant liegt auch in dem Qualitätssprung in den Fertigungsprozessen begründet. Seit 2016 übernimmt das Bearbeitungszentrum Perforex BC von Rittal vollautomatisch das Bohren, Fräsen und Gewindeschneiden an Flachteilen und Gehäusen. Zuvor mussten die Schaltschrankteile allesamt von Hand angezeichnet und anschließend mechanisch mit konventionellen Werkzeugen bearbeitet werden. Das bedeutete je nach Größe der Anlage mehrere Stunden Arbeitszeit für die Vorbereitung und erforderte außerdem die handwerklich einwandfreie Umsetzung. Nicht immer gelang dabei die Bearbeitungsqualität aller Bohrungen und Ausschnitte einwandfrei. Durchaus musste hin und wieder ein Gehäuseteil ausgesondert und mit der Arbeit noch einmal begonnen werden. Das ist jetzt anders: Die Maschine bearbeitet jedes Flachteil eines Gehäuses an jeder Stelle gleichermaßen präzise.

30 Prozent mehr Durchsatz

„2018 haben wir einen 30 Prozent höheren Durchlauf an Schaltschränken verbuchen können als im Jahr zuvor“, resümiert Dietmar Meurer. „Wir wollen unsere Stammkunden bestmöglich beliefern und natürlich auch neue Kunden gewinnen“, so Meurer. „Für manche Kunden sind wir erst jetzt attraktiv geworden, weil wir jetzt Stückzahlen liefern können, die früher schlichtweg nicht realisierbar waren. Zudem müssen wir auf kürzere Lieferzeitanforderungen reagieren. Manchen Kunden können wir jetzt bei Abrufaufträgen eine Lieferzeit von zwei Wochen für eine fertige Schaltanlage zusagen, was früher in dieser Form undenkbar war. Wir spielen jetzt in der oberen Liga!“

Systemisch fertigen

Eine neue Maschine allein ist hierfür nicht die Ursache. „Wenn wir in eine Maschine investieren, dann müssen alle Prozesse auf den Prüfstand, die Planung vernünftig angegangen werden und am Ende alle Daten durchgängig sein“, konstatiert Dietmar Meurer.“ Das ist in seinem Unternehmen jetzt der Fall: Der Kunde schickt eine Bestellung über eine konkrete Schaltschranktype mit entsprechenden Optionen. Das Elektro-Engineering erfolgt in Eplan P8. Schließlich entsteht mit der Software Eplan Pro Panel der dreidimensionale Schaltschrankaufbau – der digitale Zwilling. Das Software-Tool stellt alle für die Fertigung relevanten Angaben und Zeichnungen bereit und übergibt die Daten sowohl an die Perforex zur Bearbeitung der Gehäuseteile als auch an die vollautomatische Drahtkonfektionierungsmaschine, die fix und fertig bearbeitete Drahtsätze samt Beschriftung und eindeutiger Kennzeichnung ausgibt. Mit den Eplan-Engineering-Tools, quasi dem „Gehirn“ des Schaltschrankbaus, erfolgen Konzeption und Konstruktion somit schnell, exakt und zuverlässig. Da die Arbeitsschritte automatisiert und zum Teil auch gleichzeitig erledigt werden, kann der Werker bei Meurer-etechnik oft schon Stunden nach der Bestellung mit der Montage und dem Verdrahten beginnen.

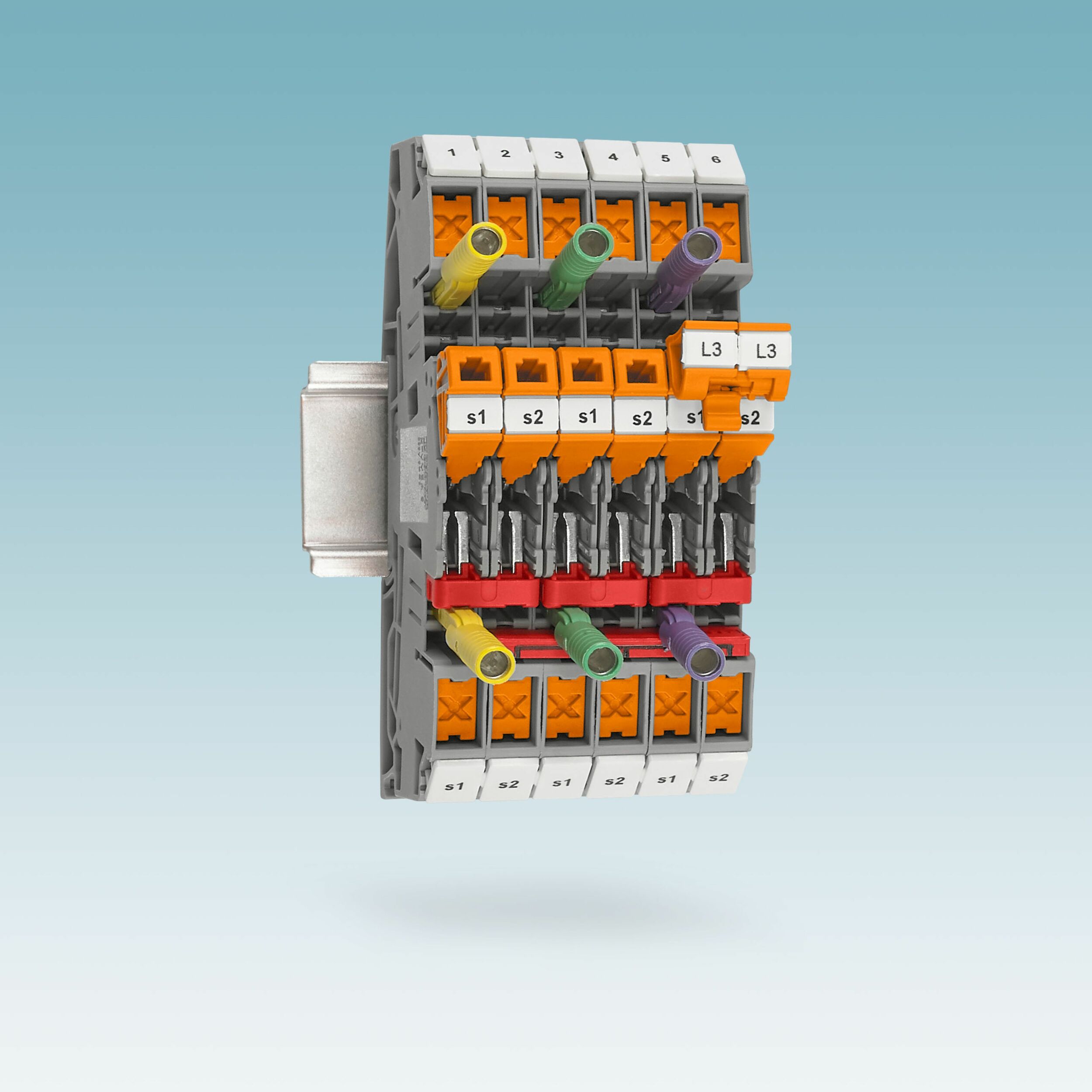

Das Elektro-Engineering erfolgt in Eplan P8, mit der Software Eplan Pro Panel ensteht der dreidimensionale Schaltschrankaufbau – der digitale Zwilling. (Bild: Rittal GmbH & Co. KG)

„2018 haben wir einen 30 Prozent höheren Durchlauf an Schaltschränken ver buchen können als im Jahr zuvor“, sagt Dietmar Meurer, Inhaber und Geschäftsführer von Meurer-etechnik. (Bild: Rittal GmbH & Co. KG)

Mitarbeiter sind motiviert und überzeugt

Vor der Automatisierung nahm die mechanisch-manuelle Bearbeitung der Gehäuseteile wesentlich mehr Zeit in Anspruch; es dauerte mehrere Tage, bis der Schaltschrank fertig aufgebaut und dann verdrahtet werden konnte. Verständlicherweise sahen ein paar Mitarbeiter die neue Maschine zunächst skeptisch, könnte sie doch ihren Arbeitsplatz entbehrlich machen. Doch diese Bedenken ließen sich rasch zerstreuen: Erstens hat Dietmar Meurer zusammen mit Florian Löhr, Technischer Vertrieb und Prokurist bei Meurer-etechnik, den Herstellungsablauf beginnend mit den Eplan-Lösungen behutsam und wirkungsvoll umorganisiert und dafür gesorgt, dass kein einziger Mitarbeiter das Feld räumen musste – vielmehr sucht er händeringend nach weiteren qualifizierten Fachkräften. Zweitens konnten sich die Mitarbeiter schnell von dem Zuwachs an Qualität, Zuverlässigkeit und Durchlaufgeschwindigkeit überzeugen, die mit der Automatisierung einhergegangen ist und einen gestiegenen Wert dessen bedeutet, was sie als Belegschaft dem Markt jetzt bieten können.

Systempartner auch für künftige Projekte

Meurer-etechnik hat Engineering, Arbeitsvorbereitung und Produktion ganzheitlich neu organisiert. Keine Komponente steht mehr für sich allein, alle Abläufe sind als System miteinander verbunden. Ganzheitliche Lösungen ermöglichen auch die ganzheitliche Steigerung von Produktivität und Effizienz in der Produktherstellung. Es geht nicht um eine gesonderte Einzelverbesserung im Sinne einer linearen Steigerung eines Aspekts – vielmehr resultiert aus dem Ineinandergreifen diverser Verbesserungen eine exponentielle Steigerung der Gesamteffizienz. Das hat einen erheblichen, messbaren Mehrwert gebracht, wie Meurer-etechnik beweist: „Die Anschaffung des CNC-Bearbeitungszentrums verbunden mit Eplan war genau richtig – und die hieraus resultierende, messbare Steigerung von Qualität und Produktivität haben den Weg für weitere Investitionen geebnet“, so der Firmenchef. Für ihn geht es bei der Investition in neue Technik nicht nur um den Kauf einer Maschine oder Anlage, es geht um mehr. „Und man darf nicht den Fehler machen, eine Investition isoliert einer Amortisationszeit gegenüberzustellen“, rät Dietmar Meurer. Hier muss der Unternehmer über den Tellerrand schauen. Und auch erkennen, dass Verbesserungen nie völlig abgeschlossen sind. Für Meurer-etechnik steht nun die Überarbeitung der Lagerhaltung und des Materialflusses an, außerdem der ‚Zeitfresser‘ Klemmarbeitsplatz.