Für eine Vielzahl der o.g. Warnungen waren insbesondere mit Fremdkörpern verunreinigte Lebensmittel verantwortlich. Neben einem hohen Risiko für den Verbraucher, bergen diese Produktrückrufe für lebensmittelverarbeitende Unternehmen ein hohes Risiko für Imageschäden mit großer Tragweite. Während der gesamten Produktionskette ist es somit von großem Interesse, das Risiko von Verunreinigungen durch Fremdkörper möglichst bereits im Vorfeld konstruktiv zu minimieren. Kennzeichnungsträger sind an Maschinen und Anlagen zwingend erforderlich, z.B. in Form von Typenschildern, Kabel- und Leitungsschildern, Schildern für Gehäuse, Endschalter und Ventile, für Bedienelemente, Klemmkästen, Baugruppen und andere Komponenten. Dabei nimmt die sicherheits- und funktionsgerechte Kennzeichnung von elektrischen Bauelementen und Betriebsmitteln bei der maschinellen Lebensmittelverarbeitung eine herausragende Bedeutung ein und sollte sich daher an den allgemeinen Standards zur Lebensmittelsicherheit orientieren. Das Whitepaper bietet eine Einführung in die relevanten Gestaltungsgrundsätze zur Vermeidung von Fremdkörperkontaminationen und bietet einen konkreten Leitfaden als Hilfestellung zur Auswahl eines applikationsgerechten Kennzeichnungssystems.

Anforderungen an das Fremdkörpermanagement

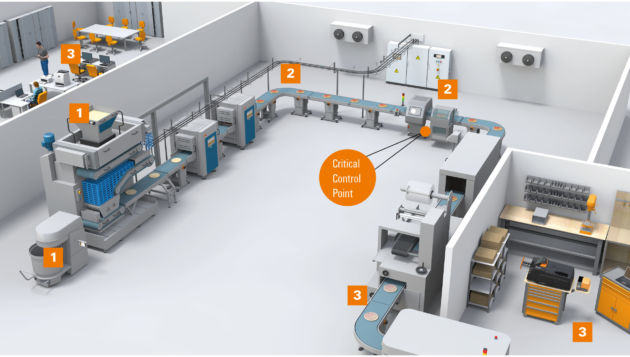

Aufgrund der Risiken, welche sich aus potenziellen Fremdkörperkontaminationen ergeben können, stellen eine Vielzahl von Regularien, Richtlinien und Leitfäden die Qualitätsstandards in der Lebensmittelindustrie sicher. Die Basis bildet das HACCP-Qualitätssystem (HACCP = Hazard Analysis and Critical Control Points), welches von der Weltgesundheitsorganisation (WHO) veröffentlicht wurde und weltweit anerkannt ist. Nach der EU-Hygieneverordnung (EG) Nr. 852/2004 ist die Einführung von HACCP-Konzepten bei der Lebensmittelverarbeitung gesetzlich gefordert.

Drei Hygienebereiche

Nach EN1672-2:2005 werden Lebensmittelbetriebe in Hygienebereiche eingeteilt.

Die Norm unterscheidet dabei 3 Bereiche:

1. Lebensmittelbereich (Hygenic-Design-Zone): Er umfasst alle Oberflächen mit direktem Lebensmittelkontakt und alle Oberflächen, von denen das Lebensmittel durch Ablaufen, Tropfen, Ausströmen oder Auslaufen wieder in den Produktstrom gelangt. In diesem Bereich besteht ein hohes Risiko für Produktkontaminationen.

2. Spritzbereich: Dazu gehören Bereiche in der Nähe offener Lebensmittelverarbeitung, von denen das Lebensmittel jedoch in der Regel nicht in den Produktstrom zurückgelangt. Es besteht jedoch die Gefahr, dass Fremdkörper aus dem Spritzbereich in den Produktionsprozess gelangen können.

3. Nicht-Lebensmittelbereich: Darunter versteht man alle sonstigen Bereiche, in denen kein direkter Lebensmittelkontakt herrscht. Die Gefahr von Produktkontaminationen besteht in diesem Bereich nicht direkt.

Da vor allem in den Bereichen 1) und 2) die Gefahr von Produktkontaminationen durch Fremdkörper besteht, wird in der Regel mindestens vor dem Übergang in den Bereich 3) ein kritischer Kontrollpunkt im Rahmen des HACCP-Konzeptes eingerichtet. Bei der Auswahl eines geeigneten Kennzeichnungssystems sollte darauf geachtete werden, dass die eingesetzten Materialien an kritischen Kontrollpunkten möglichst gut erkannt werden können, um so die Maßnahmen gegen Fremdkörperkontaminationen im Rahmen des HACCP-Konzeptes bestmöglich zu unterstützen. Detektierbare Spezialkunststoffe bieten in diesem Bereich besondere Vorteile.

Detektierbare Spezialkunststoffe als Kennzeichnungsträger

Kunststoffmarkierer haben sich als Kennzeichnungslösung für Maschinen und Anlagen im industriellen Umfeld bewährt, haben jedoch den Nachteil, an kritischen Kontrollpunkten schlecht erkannt werden zu können. Somit steigt das Risiko, dass beispielsweise Bruchstücke von Plastikmaterialien nicht erkannt werden und so zum Endverbraucher gelangen können. Gründe für die Kontamination der Anlage mit Kunststoffteilen kann beispielsweise Unachtsamkeit bei Instandhaltungs- und Wartungsarbeiten oder auch durch Materialermüdung und Bruch durch zu raue Umgebungsbedingungen sein. Spezialkunststoffe, wie beispielsweise das detektierbare Kunststoffmaterial der Firma Weidmüller, enthalten einen metallischen Füllstoff und können dadurch die Erkennbarkeit durch Metall- und Röntgendetektoren verbessern. Bei der Auswahl eines solchen Spezialkunststoffes ist vor allem darauf zu achten, dass der metallische Füllstoff korrosionsbeständig ist und somit im Zeitverlauf nicht rostet. Korrosion kann sonst leicht auch auf andere Edelstahlteile der gesamten Maschine übergreifen und diese mit Rost kontaminieren.

Fremdkörperdetektion in der Praxis

Welche Fremdkörper im Produkt auftreten können und in welchen Prozessschritten ein Eintrag zu erwarten ist ergibt sich aus einer Gefahrenanalyse und Risikobewertung. Basierend auf den Ergebnissen sollten passende Systeme zur Inspektion bzw. Detektion ausgewählt und an geeigneter Stelle im Produktionsprozess installiert werden. In der Praxis kommt meist eine Kombination von optischer Kontrolle durch Personal, Kontrollsiebungen und der Verwendung von Magneten zum Einsatz. Zudem sind Metallsuch- und Röntgeninspektionssysteme häufig verwendete Hilfsmittel.

Auswahl des Kennzeichnungssystems

Die Auswahl eines geeigneten Kennzeichnungssystems zur Vermeidung von Fremdkörperkontaminationen richtet sich maßgeblich an den jeweiligen Umgebungsbedingungen aus. Im Produktionsbereich 1 sollte der Einsatz von Markierungen auf das absolut notwendige Minimum begrenzt werden. Beim Einsatz von Kennzeichnungsträgern sollte auf die Einhaltung von Hygenic Design Standards geachtet werden und ein lebensmittelechtes Material zum Einsatz kommen. Hier eignet sich vor allem Edelstahl als Kennzeichnungsträger und bietet in Verbindung mit einer Laserbeschriftung eine hochresistente Kennzeichnungslösung. Im Produktionsbereich 2 (Spritzbereich) ist ebenfalls die Detektierbarkeit ein zentrales Einsatzkriterium. In diesem Bereich eignet sich besonders gut ein detektierbarer Spezialkunststoff. Der Vorteil ist vor allem die Detektierbarkeit bei vergleichbaren Eigenschaften von Kunststoffmarkierern, wodurch diese Lösung besonders wirtschaftlich ist. Auch in Produktionsbereich 2 sind Anforderungen an Resistenz der Beschriftung gegenüber Reinigungen zu berücksichtigen. Spezialkunststoffe können je nach Anforderung an die benötigte Resistenz mit verschiedenen Bedruckungstechnologien beschriftet werden. Vor allem bietet sich hier die Beschriftung mit dem Tintenstahl- oder Thermotransferdruck an. Produktionsbereich 3 stellt allgemeine Anforderungen einer Industrieumgebung. Da das Risiko von Fremdkörperkontaminationen in diesem Bereich gering bis ausgeschlossen ist, eignen sich bewährte Standardkunststoffe zur Markierung der Maschinen und Anlagen. Neben der Wahl des richtigen Kennzeichnungsträgers (z.B. Edelstahl, Spezial- oder Standardkunststoffe) gibt es drei unterschiedliche Beschriftungsverfahren, die das Whitepaper genauer erläutert: Thermotransfer-, Tintenstrahl- sowie Laserdruck.

Sinnvolle Kombination von Systemkomponenten

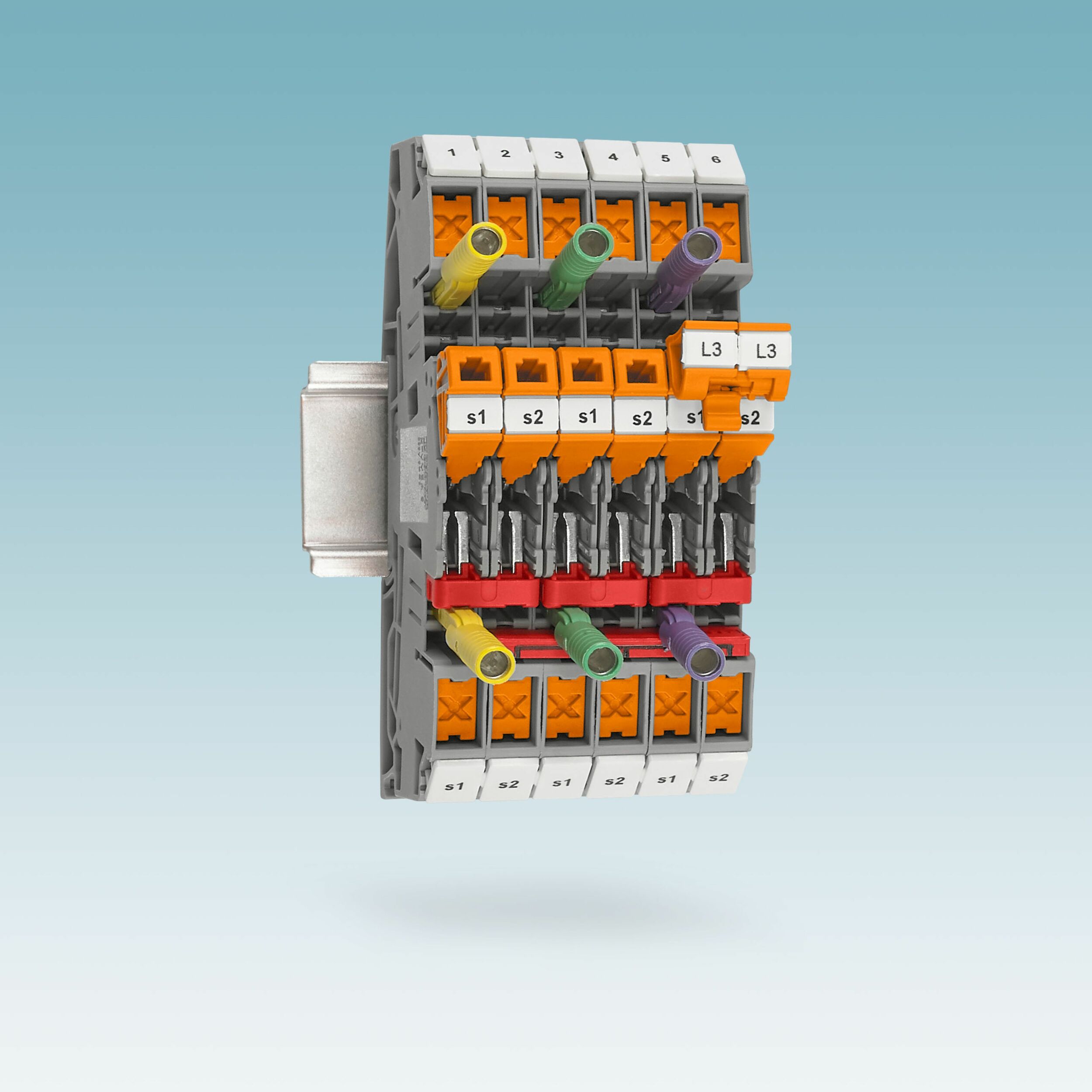

Bei der Auswahl eines geeigneten Kennzeichnungssystems kommt es in der Praxis vor allem auf eine sinnvolle Kombination der Systemkomponenten Software, Markierer und Drucker an. Als führender Anbieter im Bereich industrieller Beschriftungssysteme bietet die Firma Weidmüller ein aufeinander abgestimmtes Produktspektrum für unterschiedliche Anwendungszwecke. Die Basis bildet die intuitiv bedienbare Beschriftungssoftware M-Print Pro zur digitalen Erstellung der Beschriftung. Neben einer komfortablen Dateneingabe und -verwaltung bietet die Software vor allem auch Importfunktionen zu gängigen eCAD-Programmen und verbessert so Bearbeitungszeiten. Ob Tintenstrahl- oder Thermotransferdrucker, über die Software lassen sich alle von Weidmüller angebotenen Drucker ansteuern und ermöglichen so ein bedarfsgerechtes Markierungsergebnis auf den jeweiligen Kennzeichnungsträgern. Bei den Markierern unterscheidet Weidmüller zwischen den Produktgruppen MultiCard, MultiMark und MetalliCard, zu welchen jeweils passendes Zubehör angeboten wird. Entscheidend für die Auswahl der jeweiligen Produktgruppe sind Anforderungen an den jeweiligen Einsatzort sowie an die Wirtschaftlichkeit des Gesamtsystems.

Detektierbare Markierer

Mit detektierbaren Markierungslösungen unterstützt Weidmüller Anwender dabei, die hohen geforderten Standards im Rahmen des HACCP-Konzeptes sicherzustellen. Dank eines metallischen Füllstoffes können die detektierbaren Kunststoffmarkierer vom Typ MultiCard DT und MultiMark DT zuverlässig von Metall- und Röntgendetektoren erkannt werden. So lässt sich das Risiko von Produktkontaminationen im Produktionsprozess minimieren. Für hohe Sicherheit sorgen Produkteigenschaften wie Korrosionsfestigkeit oder Alterungsbeständigkeit gegenüber UV-Strahlen im Indoor-Bereich und Wärme. Diese werden regelmäßig in dem nach DIN EN ISO ICE 17025 akkreditierten Weidmüller Labor geprüft und bestätigt. Dabei werden die Produkte einer Reihe von anspruchsvollen Prüfungen unterzogen. So wurde die Resistenz der detektierbaren Markierer diversen Wischprüfungen unterzogen und mit unterschiedlichen Stoffen erfolgreich getestet, wie zum Beispiel Aceton, Ethylalkohol, Harnstoff 34 Prozent und Kraftstoff. Gute Resultate in den Temperatur-, Klima- und Salztestverfahren sowie Beständigkeit beim Hochdruckreinigen belegen das umfassende Anwendungsspektrum der detektierbaren Markierer.

www.weidmueller.de