Neues Kompetenzzentrum für Kupferbearbeitung

Mehr Power für die Lebensadern

Mit einer der europaweit modernsten Anlagen für die Kupferbearbeitung hat Sedotec ein Kompetenzzentrum aufgebaut, das seinesgleichen sucht. Das Unternehmen will damit den Schaltanlagenbau beflügeln und zugleich seinen Kunden mehr Zeit für die neuen Herausforderungen durch die Digitalisierung verschaffen. Mit Kupfer teilausgebaute Felder erleichtern den Bau selbst komplexer Schaltanlagen wesentlich und beschleunigen deren Erstellung. Als langjähriger enger Partner hat Ehrt die Anlage für die Fertigung der Lebensadern moderner Energieverteilung installiert.

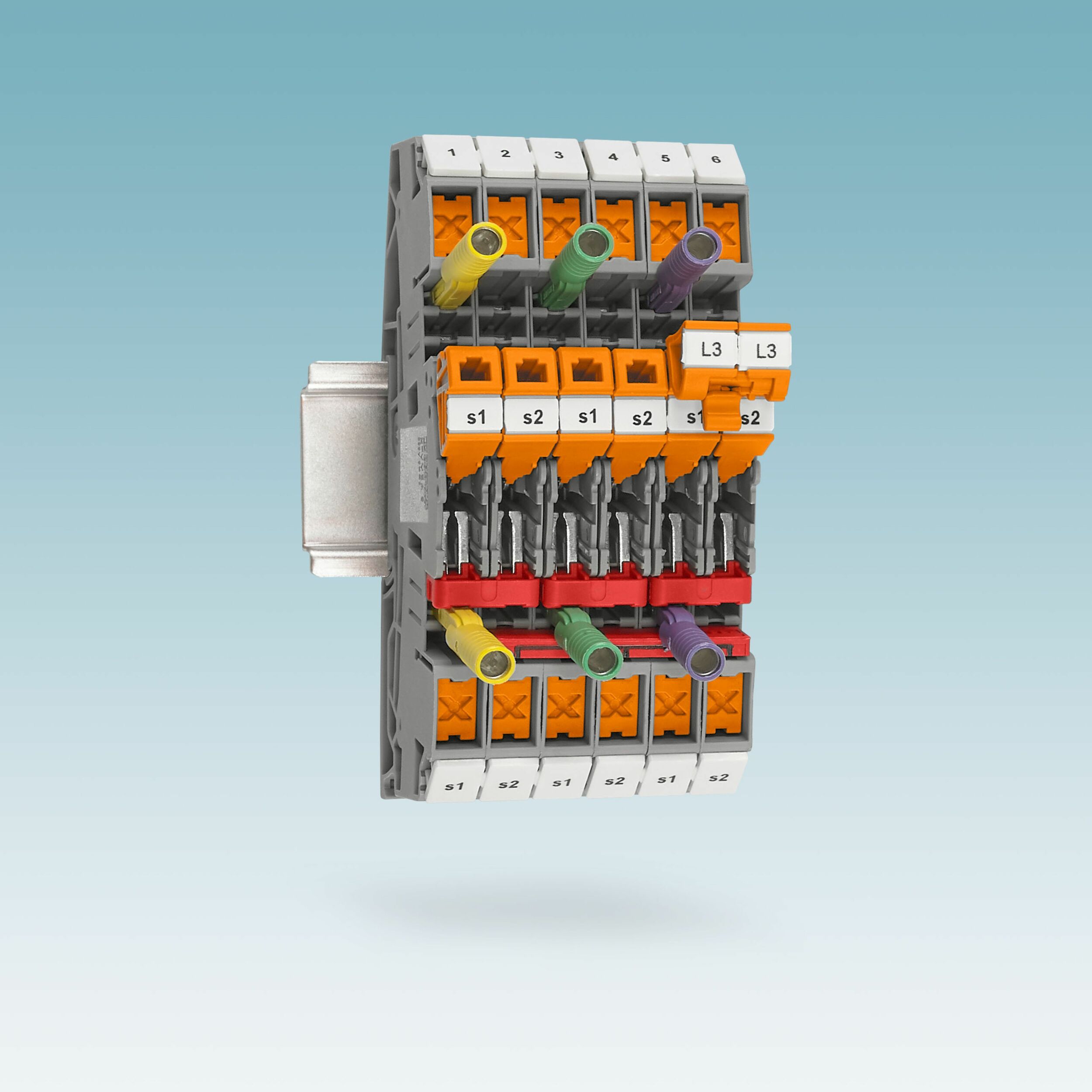

Sedotec hat ein Kompetenzzentrum für die Kupferbearbeitung aufgebaut, das den Schaltanlagenbau beflügelt und zugleich den Kunden mehr Zeit für neue Herausforderungen verschafft. (Bild: Sedotec GmbH &Co. KG)

„Die Digitalisierung kommt mit Macht und Tempo weshalb sich Schaltanlagenbauer und Elektroinstallateure neuen Herausforderungen stellen müssen. Da bleibt immer weniger Zeit für die klassischen Aufgaben. Hier wollen wir helfen und noch bessere Lösungen und Services bieten, die unseren Partnern und Kunden diese Aufgaben abnehmen oder erleichtern“, betont Dirk Seiler, Geschäftsführer bei Sedotec in Ladenburg. Mit einer der europaweit modernsten Anlage für die Kupferbearbeitung hat das Unternehmen im Sommer ein Kompetenzzentrum aufgebaut, das diese Philosophie in Geld- und Zeitersparnis für die Kunden umsetzt.

Kupferbearbeitung ist ein verantwortungsvoller Job

Wer Kupfer zu Stromschienen und Kupplungen verarbeitet, sollte wissen, was er tut. Und er sollte sich seiner Verantwortung bewusst sein. Angefangen bei den speziellen Maschinen, die dafür benötigt werden, sind auch Knowhow und Erfahrung bei der Herstellung der einzelnen Kupferteile gefragt. Bei den Kupfersorten, die Sedotec verarbeitet, gilt es, Faktoren wie Zugfestigkeit, Dehngrenze und Bruchdehnung zu kennen und zu beachten. Dass diese Werte sich je nach Bearbeitungsverfahren ändern können, macht es nicht einfacher. Das will alles bedacht sein, will man Kupfer ablängen, stanzen, ausklinken, biegen sowie schleifen, senken und entgraten, um die Kupplungen und Hauptsammelschienen für eine Schaltanlage zu fertigen. 60 bis 80 Kupferteile umfasst so eine Kupplung. Für die Schienen kommen weitere etliche Kilogramm und Meter hinzu. Mit über 500 Tonnen Kupfer, die Sedotec jährlich verarbeitet, dürfen sich die Ladenburger seit langem zu den Experten in der Kupferbearbeitung zählen. Mit dieser teilautomatisierten Anlage für die Kupferbearbeitung hat das Unternehmen im Juli 2020 einen großen Sprung in die Zukunft gemacht und einen weiteren Meilenstein in der Firmenentwicklung gesetzt. Unterstützt hat dabei der langjährige Maschinenpartner Ehrt. Die Experten aus Rheinland-Pfalz entwickeln und fertigen seit bald 60 Jahren Stanz- und Biegemaschinen für Kupfer-, Aluminium- und Stahlschienen. In der Präzisionsbearbeitung von Flachmaterial wie Stromschienen, Stangenmaterial oder Profilen ist das Unternehmen weltweiter Marktführer. „Unsere Zusammenarbeit reicht bis ins Jahr 2014 zurück, als Sedotec eine Prototypenmaschine erhielt. Es war von Anfang an eine Entwicklungspartnerschaft“, erinnert sich Thomas Ehrt, Geschäftsführer des Maschinenbauers. Und Seiler ergänzt: „Wir haben gerne unsere Wünsche und Vorstellungen geschildert und Ehrt hat das immer super umgesetzt.“ So war das auch bei der jetzigen Anlage. „Die Leute haben einen tollen Job gemacht. Nach 14 Tagen Aufbau und Inbetriebnahme hieß das Ergebnis: Einschalten – Läuft!“, lobt Seiler.

Das Gantry System ist der Kern der Automatisierung für die beiden autark arbeitenden Stanzmaschinen. Unter dem Portalkran gibt es zwei Lagerbereiche für je 40t Material unterschiedlicher Abmessungen. (Bild: Sedotec GmbH &Co. KG)

Gantry System mit Portalkran ersetzt Materiallager

So stehen in Ladenburg nun autarke Kupferstanzmaschinen, die von einem gemeinsamen Gantry Lagersystem mit Portalkran versorgt werden. Zur vorhandenen HC 80 kommen eine weitere hochprofessionelle Stanzmaschine Holecut Professional HC 80 der neuesten Generation sowie zwei Kupferbiegemaschinen EB 40 Professional E mit elektrischem Servoantrieb hinzu. Unter dem Portalkran vor den Maschinen gibt es zwei Lagerbereiche, die je etwa 40 Tonnen Material unterschiedlicher Abmessungen aufnehmen können. Damit ist das Gantry System mit dem Lager und dem Portalkran der Kern der Automatisierung für die beiden autark arbeitenden Stanzmaschinen. Angeführtes Material wird automatisch erfasst, gelagert, verwaltet und in die Maschinen zugeführt. „Vor allem das automatische Einlagern von Material erleichtert uns die Arbeit sehr“, ist Sedotec-Produktionsleiter Leonardo Torresi begeistert. Der aktuelle Zustand der Anlage kann jederzeit abgerufen werden – an der Maschine und im Büro. „Das Gantry kann ein vorhandenes Materiallager ersetzen“, versichert Daniel Schenk vom technischen Vertrieb bei Ehrt. Und so ist man bei Sedotec froh, dass Ehrt sich auch um den Abbau des massiven Paternoster-Lagersystems gekümmert hat. „Das monströse Teil hätte uns sonst wahrscheinlich alle überlebt“, sagt Seiler schmunzelnd.

Schnittstelle zum ERP ermöglicht volle Transparenz

Gesteuert wird die hochmoderne und weitgehend automatisierte Anlage durch PunchPro, die Ehrt-Lösung für eine Verschachtelung von mehreren Produktionsaufträgen. Schenk erklärt die Möglichkeiten: „Die Herausforderung ist heute, die Produktionsaufträge optimal zu organisieren. PunchPro bietet die Lösung, denn es kann die Produktionsaufträge so anordnen, dass die Materialausnutzung optimiert wird.“ Dabei wird die jeweilige Reihenfolge nicht beeinflusst, denn es geht ausschließlich um die Optimierung der Materialausnutzung. „Der Verschnitt an Rohstoffen wird minimiert und dadurch werden Kosten gespart und Abfall reduziert“, verspricht Schenk. Der Bediener sieht die Produktionsaufträge übersichtlich dargestellt. Eine Statusabfrage des jeweiligen Auftrags ist sowohl aus dem Büro als auch für den Bediener selber möglich. Einzelne Aufträge und auch ganze Fertigungsschichten können im Vorhinein im Büro geplant werden, während die Maschine in der Halle produziert. „Diese Rüstzeitenoptimierung erhöht die Maschinenlaufzeiten ganz erheblich“, betont Schenk. Produktionsaufträge lassen sich speichern und jederzeit wieder aufrufen. Hierbei kann dann eine eventuell abweichende Stückzahl einfach editiert werden.