Schritt-für-Schritt-Digitalisierung bei einem Schaltanlagenbaubetrieb

Fehlerquote runter, Durchsatz und Qualität rauf

Mit derzeit 40 Mitarbeitern ist die Firma Meurer-etechnik in Großmaischeid im nördlichen Rheinland-Pfalz ein eher mittelgroßer Schaltanlagenbauer. Wenn es allerdings darum geht, Zukunftssicherung durch die Einführung von Digitalisierungsmaßnahmen zu betreiben, zählt das Unternehmen seit rund fünf Jahren zu den Vorreitern. Der vorliegende Beitrag skizziert den bisher dabei zurückgelegten Weg und gibt einen Ausblick, welche Aufgaben sich der Betrieb bei diesem ‚Work in Progress‘ noch auf die Fahnen geschrieben hat.

I Im Jahr 2016 begann Meurer-etechnik mit der Umsetzung von Digitalisierungsmaßnahmen in Planung und Fertigung. (Bild: Meurer-etechnik GmbH & Co. KG)

Gegründet im Jahr 1969 durch Hermann Meurer, übernahm dessen Sohn Dietmar zur Jahrtausendwende die Firmenleitung. Damals wie heute stellt der Steuerungsanlagenbau das Haupt-Fundament des Betriebs dar. 2008 wurde Meurer-etechnik zusätzlich Siemens Technology Partner für die Fertigung von Sivacon S8 Energieverteilungen, im vergangenen Jahr kam die Systempartnerschaft für VX25 Ri4Power Schalt- und Energieverteilungsanlagen von Rittal hinzu. Mit der Zertifizierung nach UL im Jahr 2015 ist das Unternehmen zudem berechtigt, Schaltanlagen für den so wichtigen nordamerikanischen Markt in den USA und Kanada gemäß der Norm UL508A zu fertigen und mit dem UL-Label auszustatten.

Der Anfang: automatisierte Blechbearbeitung

„Ich bin gar nicht sicher, ob wir die Entscheidung, Maßnahmen zur Digitalisierung und Automatisierung anzugehen, so bewusst im Hinblick auf unsere Wettbewerbsfähigkeit getroffen haben“, bekundet Dietmar Meurer heute rückblickend. Vielmehr seien er und sein Mitarbeiter Florian Löhr, Prokurist und Verantwortlicher für den technischen Vertrieb, Typen, die Arbeitsabläufe gerne optimierten. Diese Eigenschaft, gepaart mit einer Begeisterung für die Möglichkeiten neuester Technik, hätten dazu geführt, dass man sich auf Messen immer wieder für Maschinen zur automatisierten Blechbearbeitung interessierte. Obwohl die Skepsis hinsichtlich einer solch beträchtlichen finanziellen Investition zunächst überwog, waren die beiden letztendlich doch vom Optimierungspotenzial überzeugt. Die Wahl fiel schließlich 2016 auf ein CNC-Bearbeitungszentrum der Marke Perforex von Rittal. Damit war der Startschuss für das bis heute andauernde Projekt namens Evolution Schaltschrankbau gefallen und Phase 1 eingeläutet. „In unserem Marktumfeld hatten wir immer wieder beobachtet, dass Unternehmen solche Maschinen manuell mit Daten versorgten und sich so möglichen Effizienzsteigerungen weitgehend beraubten. Dies wollten wir von Anfang an anders machen“, erläutert Meurer. Zunächst „fütterte“ die Planungsabteilung das Bearbeitungszentrum mit Daten aus einer 2D-CAD-Softwarelösung von Eplan heraus. Meurer weiter: „Innerhalb weniger Tage hatten wir ein Resultat, das uns sehr zufriedenstellte. Auch unsere Mitarbeiter waren rasch von der Maßnahme überzeugt, obwohl sie einer Automatisierungslösung mit Blick auf die Arbeitsplatzerhaltung zunächst mit Vorbehalt begegnet sind. Sie erkannten aber schnell, dass sich der Durchsatz in der Fertigung deutlich erhöhte und wir so mehr Aufträge abarbeiten konnten.“ Im Folgejahr musste dann die Produktionsfläche durch einen Neubau um 1.000 Quadratmeter erweitert werden. Dabei war es Meurer wichtig, seine Belegschaft aktiv in den Ausbau mit einzubinden. So durften die Mitarbeiter Wünsche äußern, wie der Anbau gestaltet werden sollte. Diese Anregungen wurden dann so gut es ging umgesetzt.

In Phase 1 erfolgte die Installation eines CNC-Bearbeitungszentrums der Marke Perforex. (Bild: Meurer-etechnik GmbH & Co. KG)

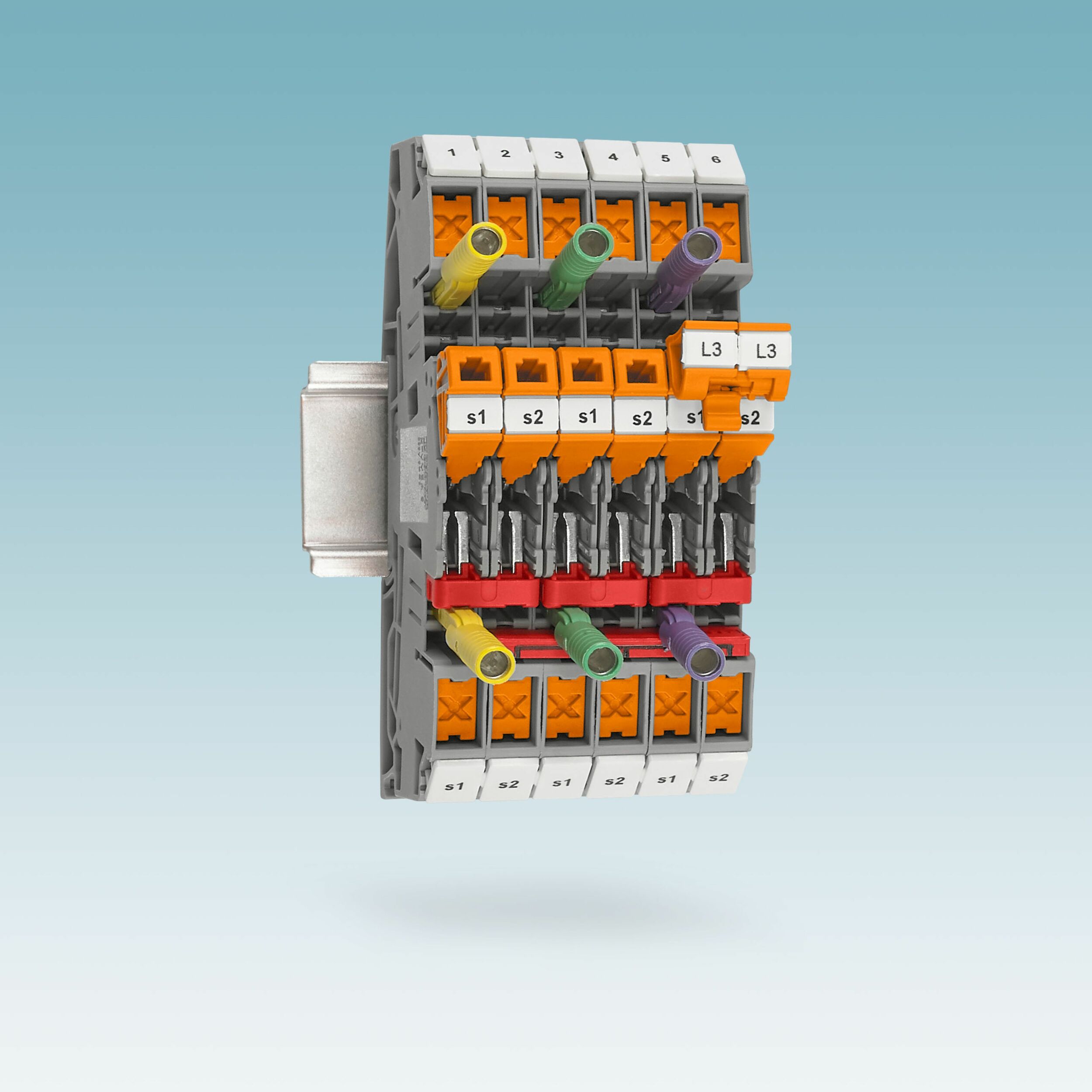

3D-Schaltschrankplanung, Drahtkonfektionierung und Beschriftung

Die positive Erfahrung zu Beginn des Projektes Evolution Schaltschrankbau bei der Automatisierung der mechanischen Bearbeitung machte den Beteiligten „Hunger auf mehr“. Im Jahr 2018 startete Meurer-etechnik daher Phase 2 mit der Einführung des 3D-Schaltschrankplanungstools Eplan Pro Panel. Es sollte sich zeigen, dass die Einführung dieser Software bzw. deren gewinnbringende Nutzung deutlich mehr Arbeitsaufwand nach sich zog. „Zunächst hat uns ein Trainer aus dem Hause Eplan in die Software eingewiesen. Nach kurzer Zeit erkannten wir aber, dass wir, um das volle Potenzial des Tools ausschöpfen zu können, viel zu wenige Daten der bei uns im Schaltschrankbau verwendeten Artikel besaßen“, betont Prokurist Florian Löhr. Die Planungsabteilung steckte dann viel Arbeit in den Aufbau eines nach Hersteller und Gerätegruppen sortierten Artikeldatenstamms. „Wir sind strategisch vorgegangen und haben zeitliche Blöcke gebildet: Zwei bis drei Monate Arbeit mit Pro Panel, in denen wir die Artikel definiert und uns die dazu notwendigen Daten aus dem Eplan Data Portal beschafft haben. Gleichzeitig haben wird Fragen gesammelt, die dann in zwei Tagen Inhouse-Schulung beantwortet wurden. Mittlerweile haben wir in rund zwei Jahren etwa zehn Schulungen absolviert. Nach und nach erarbeiteten wir uns so immer mehr Lösungen für unsere spezifischen Belange“, sagt Löhr. Ein Unterfangen, das sehr viel Energie und auch Geld kostete, das sich aber noch im selben Jahr mit der Anschaffung einer Maschine zur automatisierten Drahtkonfektionierung der Marke Komax auszahlte – Phase 3 der Evolution Schaltschrankbau. Denn so flossen die in das 3D-Schaltschrankplanungstool eingepflegten Daten direkt in die Drahtfertigung mit ein. „Dadurch, dass wir Drähte jetzt selber konfektionieren, hat sich unsere Fertigung beschleunigt und wir können mehr Aufträge in der gleichen Zeit abarbeiten. Digitalisierung wurde bei uns also von Anfang an nicht mit Arbeitsplatzabbau, sondern mit Wachstum in Verbindung gebracht“, betont der Firmenchef. Nebenbei verbesserte sich das äußere Erscheinungsbild der Schaltanlagen, da die Leitungslängen gleichmäßiger und die Drähte ansehnlicher waren, weil sie nicht mehr von einer Spule abgewickelt wurden. Zudem erhalten die Kunden eine Einzeladerbeschriften zum Nulltarif hinzu. Ebenfalls digitalisiert wurde auf der Fertigungsebene der Beschriftungsprozess mit Hilfe eines Druckers von Weidmüller. Die Kennzeichnung von Klemmen, Betriebsmitteln, Schildern, Baugruppen sowie von Kabel und Leitungen erfolgt automatisiert.