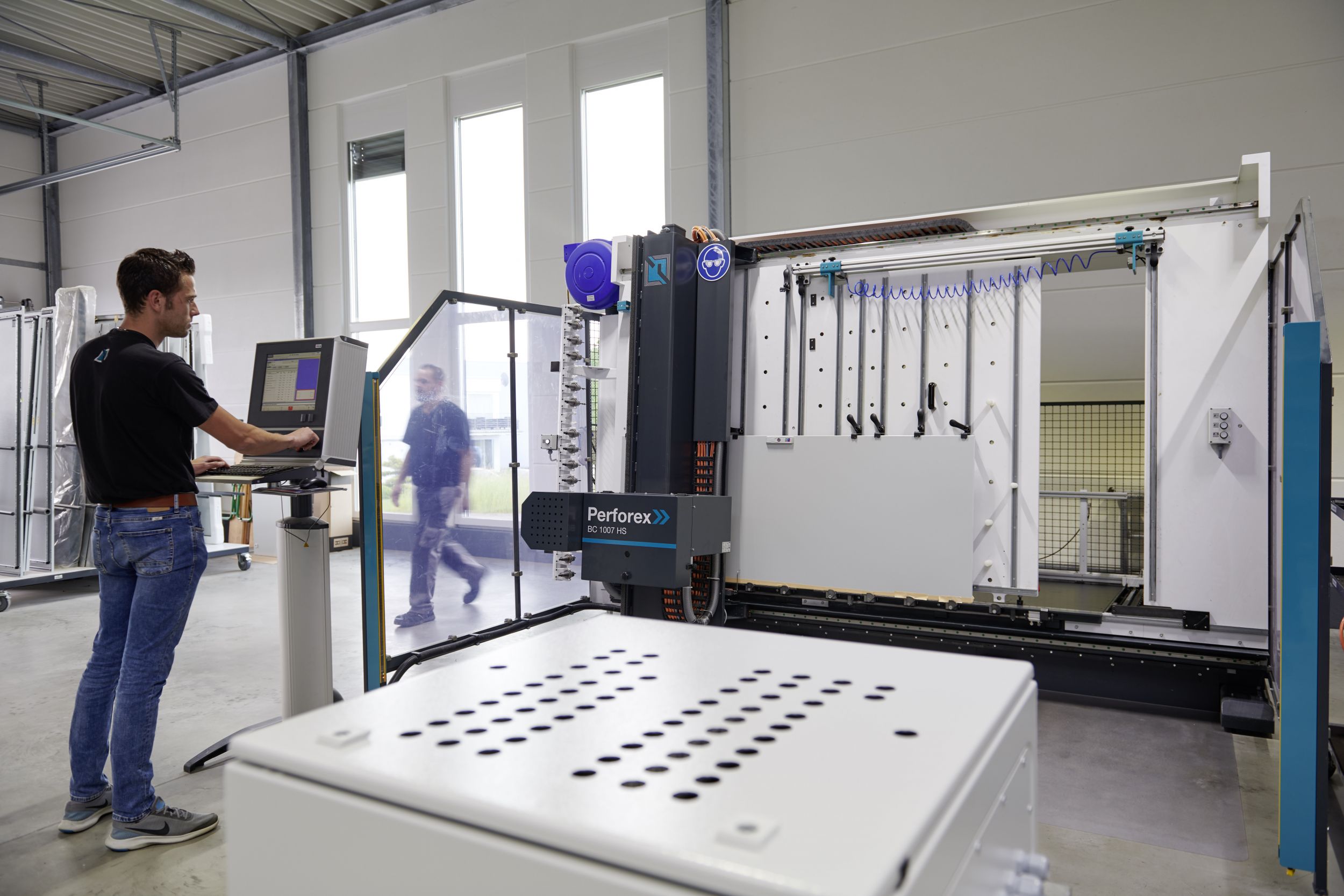

Das Bearbeitungszentrum Perforex BC von Rittal übernimmt vollautomatisch das Bohren, Fräsen und Gewindeschneiden an Flachteilen und Gehäusen. (Bild: Rittal GmbH & Co. KG)

Präzise Bearbeitung in hoher Qualität

Ein Erfolgsgarant liegt auch in dem Qualitätssprung in den Fertigungsprozessen begründet. Seit 2016 übernimmt das Bearbeitungszentrum Perforex BC von Rittal vollautomatisch das Bohren, Fräsen und Gewindeschneiden an Flachteilen und Gehäusen. Zuvor mussten die Schaltschrankteile allesamt von Hand angezeichnet und anschließend mechanisch mit konventionellen Werkzeugen bearbeitet werden. Das bedeutete je nach Größe der Anlage mehrere Stunden Arbeitszeit für die Vorbereitung und erforderte außerdem die handwerklich einwandfreie Umsetzung. Nicht immer gelang dabei die Bearbeitungsqualität aller Bohrungen und Ausschnitte einwandfrei. Durchaus musste hin und wieder ein Gehäuseteil ausgesondert und mit der Arbeit noch einmal begonnen werden. Das ist jetzt anders: Die Maschine bearbeitet jedes Flachteil eines Gehäuses an jeder Stelle gleichermaßen präzise.

30 Prozent mehr Durchsatz

„2018 haben wir einen 30 Prozent höheren Durchlauf an Schaltschränken verbuchen können als im Jahr zuvor“, resümiert Dietmar Meurer. „Wir wollen unsere Stammkunden bestmöglich beliefern und natürlich auch neue Kunden gewinnen“, so Meurer. „Für manche Kunden sind wir erst jetzt attraktiv geworden, weil wir jetzt Stückzahlen liefern können, die früher schlichtweg nicht realisierbar waren. Zudem müssen wir auf kürzere Lieferzeitanforderungen reagieren. Manchen Kunden können wir jetzt bei Abrufaufträgen eine Lieferzeit von zwei Wochen für eine fertige Schaltanlage zusagen, was früher in dieser Form undenkbar war. Wir spielen jetzt in der oberen Liga!“

Systemisch fertigen

Eine neue Maschine allein ist hierfür nicht die Ursache. „Wenn wir in eine Maschine investieren, dann müssen alle Prozesse auf den Prüfstand, die Planung vernünftig angegangen werden und am Ende alle Daten durchgängig sein“, konstatiert Dietmar Meurer.“ Das ist in seinem Unternehmen jetzt der Fall: Der Kunde schickt eine Bestellung über eine konkrete Schaltschranktype mit entsprechenden Optionen. Das Elektro-Engineering erfolgt in Eplan P8. Schließlich entsteht mit der Software Eplan Pro Panel der dreidimensionale Schaltschrankaufbau – der digitale Zwilling. Das Software-Tool stellt alle für die Fertigung relevanten Angaben und Zeichnungen bereit und übergibt die Daten sowohl an die Perforex zur Bearbeitung der Gehäuseteile als auch an die vollautomatische Drahtkonfektionierungsmaschine, die fix und fertig bearbeitete Drahtsätze samt Beschriftung und eindeutiger Kennzeichnung ausgibt. Mit den Eplan-Engineering-Tools, quasi dem „Gehirn“ des Schaltschrankbaus, erfolgen Konzeption und Konstruktion somit schnell, exakt und zuverlässig. Da die Arbeitsschritte automatisiert und zum Teil auch gleichzeitig erledigt werden, kann der Werker bei Meurer-etechnik oft schon Stunden nach der Bestellung mit der Montage und dem Verdrahten beginnen.