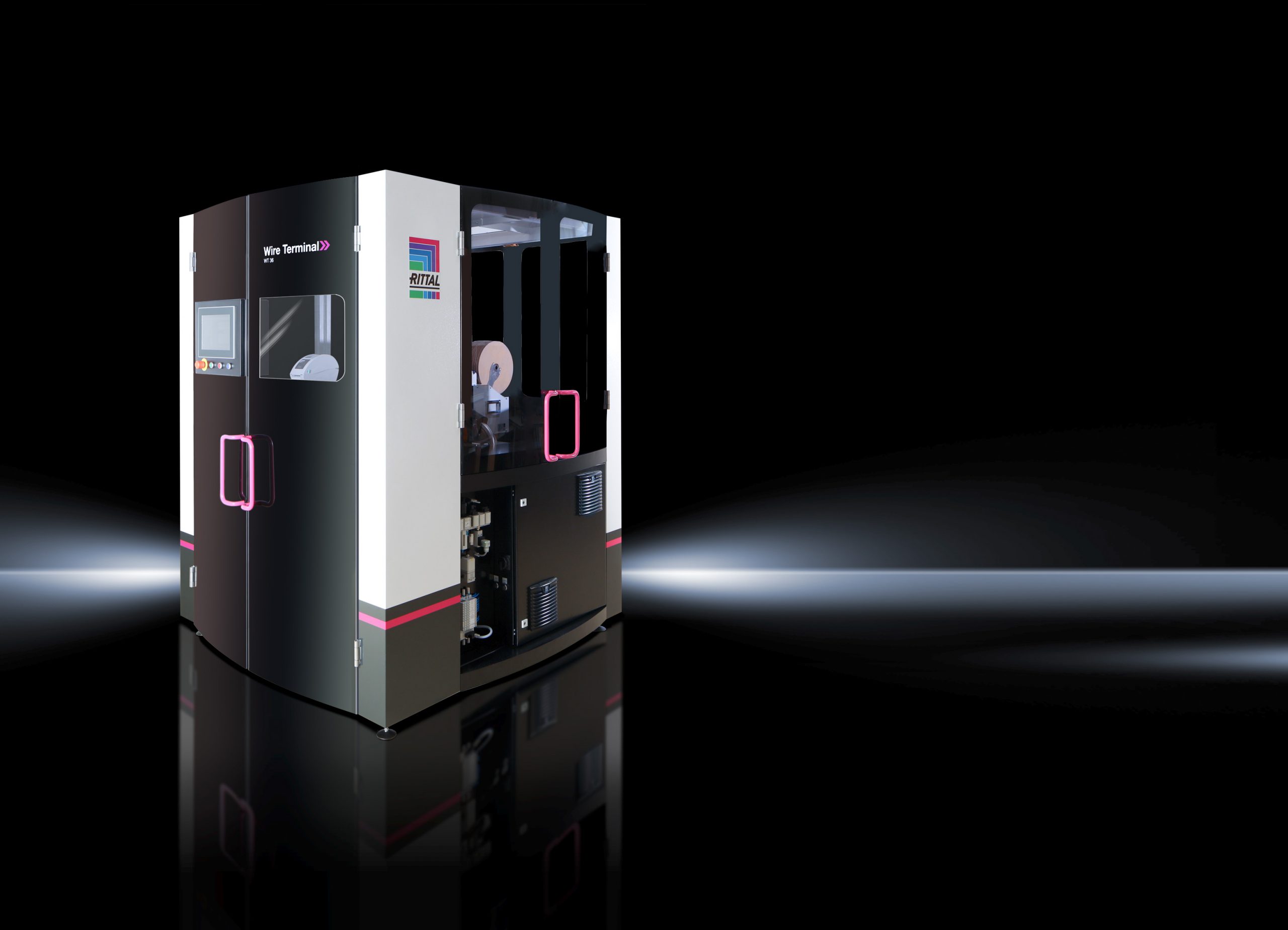

Drahtkonfektionierung achtmal schneller

Das Verdrahten ist im Steuerungs- und Schaltanlagenbau einer der zeitintensivsten Arbeitsschritte. Rittal Automation Systems hat mit dem neuen Wire Terminal WT einen Drahtkonfektionierautomaten entwickelt, der die Drahtkonfektionierung um das Achtfache beschleunigen kann. Mit seinen Schnittstellen ist der Automat ein Baustein für die komplett integrierte Wertschöpfungskette von Rittal und Eplan. Beim Verdrahten sind zahlreiche Arbeitsschritte notwendig: Ablängen, Abisolieren, Crimpen, Beschriften und schließlich das Verlegen und Anschließen der fertigen Leitung. Das Verdrahten stellt mit rund 50 Prozent des Arbeitsaufwands den größten Anteil am Gesamtaufwand zur Erstellung eines Schaltschranks dar. Hier besteht großes Potenzial für Effizienzsteigerungen durch Automatisierung. Der neue Vollautomat hilft dabei, die Drahtkonfektionierung wirtschaftlicher und effizienter zu machen. Ohne Umrüstung können bis zu 24 bzw. 36 unterschiedliche Drähte in den Querschnitten von 0,5mm² bis 2,5mm² vollautomatisiert produziert werden. Ablängen, Abisolieren und Crimpen erfolgen ohne manuellen Eingriff. Das optionale Drucksystem kann die Drähte schwarz oder weiß bedrucken. Die so konfektionierten Drähte werden mit dem Ordnungssystem optimal übergeben. Für die durchgängige Datenhaltung verfügt der Automat über entsprechende Schnittstellen. Die Daten aus der Aufbauplanung mit Eplan Pro Panel können nahtlos für die Konfektionierung der Drähte verwendet werden. Nach Bearbeitung sind die Drähte passend durch das neue Drahtablagesystem sortiert, um digital unterstützt mit dem Software-Tool Smart Wiring von Eplan weiter verarbeitet zu werden. Eine Investition in die automatisierte Drahtkonfektionierung lohnt sich laut Anbieter auch für kleine und mittelständische Steuerungs- und Schaltanlagenbauer. Schon ab einem Volumen von 300 Schaltschränken pro Jahr rechne sich die Investition.

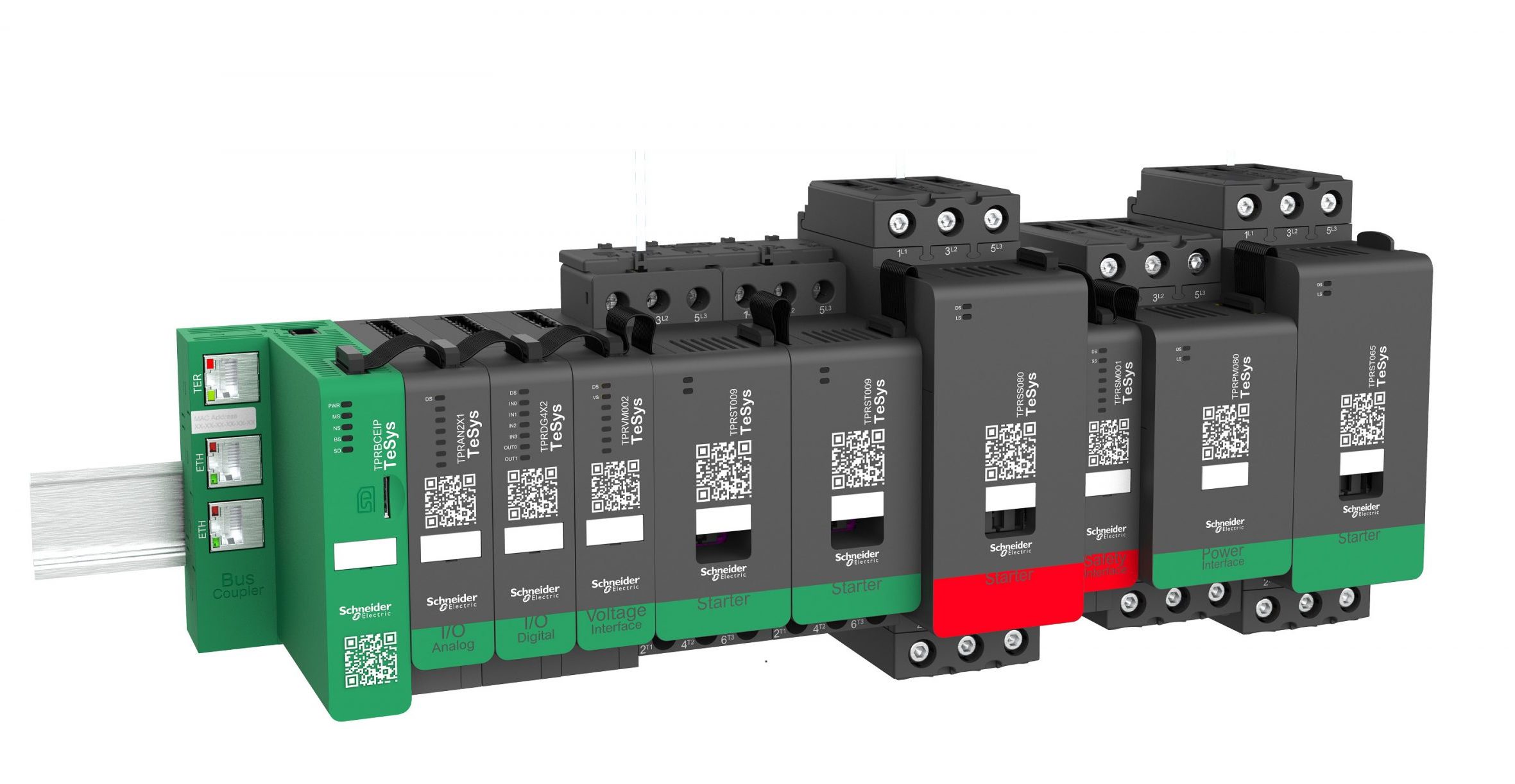

Digitales Lastmanagement

Das neue vernetzte System Tesys Island integriert Niederspannungslasten digital in die Maschinensteuerung und ermöglicht die Transparenz der Last- und Gerätedaten. Eine hohe Maschinenverfügbarkeit, Vergleichbarkeit und Effizienz sind resultierende Vorteile neben schneller Installation (um 40 Prozent schnellere Integration, bei 30 Prozent geringeren Kosten im Vergleich zu traditionellen Lösungen) und Konfiguration. Gleichzeitig sind dank durchgängiger Digitalisierung die direkte Steuerung und Verwaltung dieser Lasten vereinfacht. Mit einem Katalog von 40 TeSys-Avataren, die einem digitalen Zwilling der Geräte ähnlich sind und eine Reihe von vorkonfigurierten Funktionen darstellen, erlaubt TeSys Island eine intuitive Anpassung der Maschinen. Die Konstruktionszeit verkürzt sich. Anwender können sich auf das Maschinendesign, die Lastintegration und die Steuerung fokussieren, und nicht auf die Auswahl und Inbetriebnahme jeder elektromechanischen Komponente. Durch Integration in industrielle Feldbussysteme entfällt auch der Bedarf an Ein- und Ausgängen, die Steuerverkabelung reduziert sich entsprechend. Integriert in die Lösungsarchitektur EcoStruxure Machine, trägt TeSys Island dazu bei, Maschinenstillstände zu minimieren. Im Fall von ungewöhnlichem Lastverhalten werden Voralarme erzeugt und dem Technikpersonal leicht auszuwertende Diagnosedaten zur Verfügung gestellt. Auch aus der Ferne können Betreiber auf diese Informationen zugreifen und zeitnahe Maßnahmen durch das Wartungsteam veranlassen. Permanent stehen zudem Daten zum Gerätezustand, zum Energieverbrauch und zum Schutz spezifischer Anwendungen zur Verfügung. Diese granulare Verfügbarkeit der Daten gestattet einen detaillierten Einblick in den laufenden Betrieb der Maschinen und erleichtert Technikern, Installateuren und Betreibern eine präzisere und wirksamere Entscheidungsfindung. Hierzu gehören auch die Identifikationsdaten der verschiedenen Bauteile wie Installationsort und -datum oder Seriennummern. Diese Angaben wiederum ermöglichen die Entwicklung von zusätzlichen Serviceangeboten und eröffnen den Herstellern neue Geschäftsmodelle.

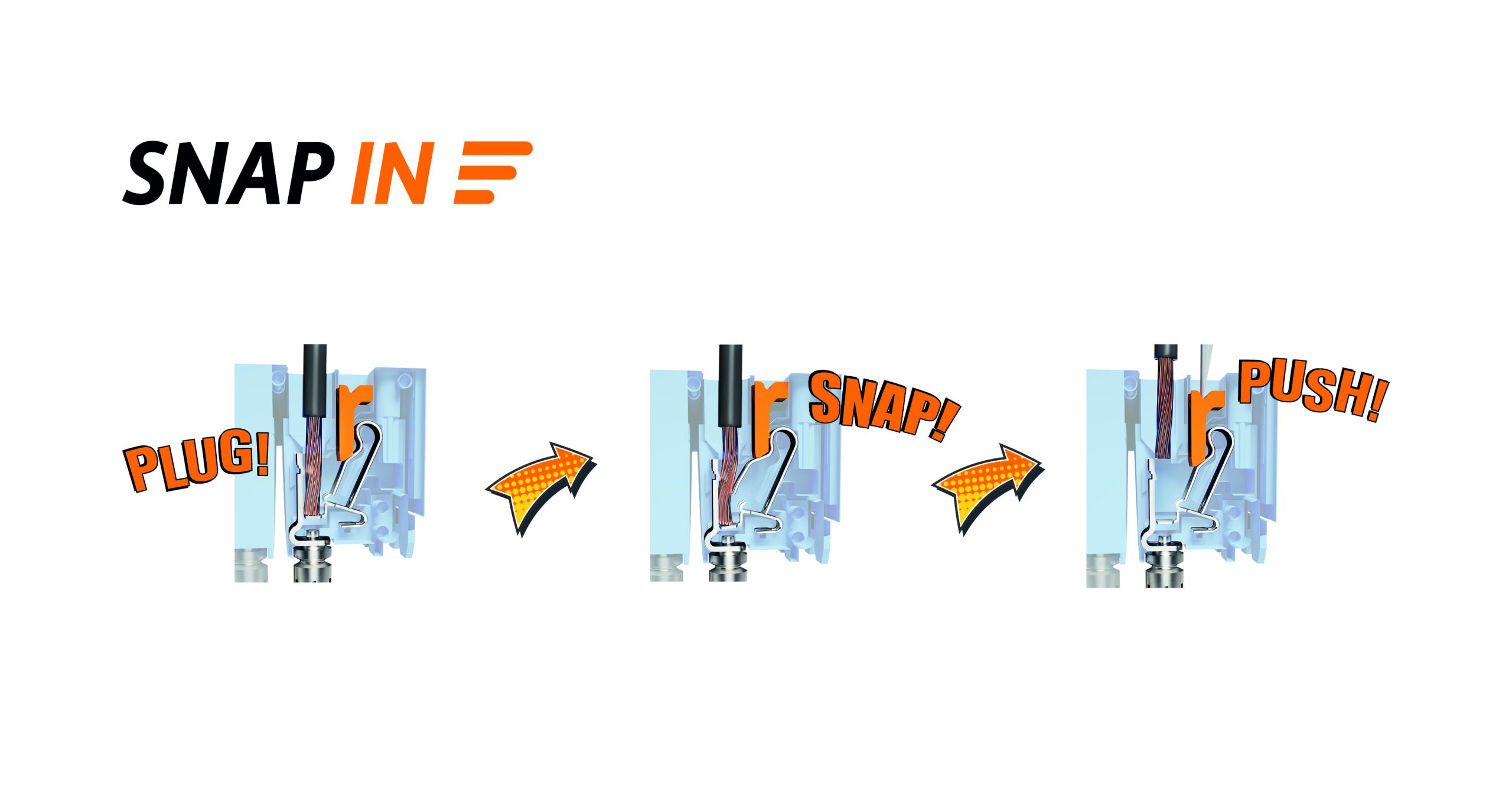

Anschlusstechnologie erleichtert Verdrahtung

Mit der neuen Snap-In-Anschlusstechnik von Weidmüller lassen sich flexible, feindrähtige Leiter ohne aufgecrimpte Aderendhülsen einfach in die offene Anschlussstelle einstecken. Mit einem deutlich hörbaren ‚Klick‘ ist eine sichere Verbindung ohne Werkzeug hergestellt. Das offene Anschlusssystem ist so gestaltet, dass es selbsttätig schließt, sobald der abisolierte Leiter die richtige Position erreicht hat und die Feder auslöst. Die Verbindung widersteht auch schwierigen Umgebungsbedingungen mit starken Erschütterungen und Vibrationen. Durch Betätigen des Pushers lässt sich die Anschlussstelle öffnen, der angeschlossene Leiter kann entnommen werden. Dazu reicht ein handelsüblicher Schraubendreher aus. Beim Snap-In-System entfällt der Arbeitsschritt des Aufcrimpens der Aderendhülse, so dass sich Material-, Verarbeitungskosten sowie Zeitaufwand reduzieren. Es garantiert eine rüttelsichere Verbindung, das gilt für flexible, feindrähtige Leiter von 1 bis 2,5mm² ohne aufgecrimpte Aderendhülsen. Die Verwendung von feindrähtigen Leitern mit Aderendhülse und Kunststoffkragen von 0,5 bis 2,5mm² (AWG 20 bis 16) ist ebenfalls möglich. Die Anschlusstechnik kommt erstmalig in festpoligen Einsätzen und Modulen der schweren Steckverbinder Rock Star zum Einsatz. Angeboten werden festpolige Einsätze in den Polzahlen 6,10,16 und 24 (Baugröße 3, 4, 6 und 8), Bemessungsspannung 500V/16A. Mit den neuen HDC-Einsätzen lässt sich die Verdrahtung zuverlässiger, schneller, flexibler und einfacher durchführen. Künftig soll die neue Anschlusstechnik laut Anbieter auch auf andere Produkte ausgeweitet werden.