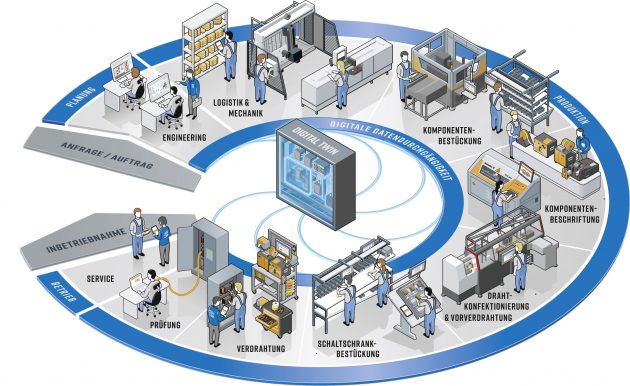

Ein Jahr Smart Cabinet Building – ein Zwischenfazit

Das Ohr immer an der Schiene

Vor fast genau einem Jahr gründeten die Unternehmen Armbruster Engineering, Komax, Weidmüller und Zuken die Initiative Smart Cabinet Building, deren Lösungsangebot Schaltanlagenbauern dabei helfen soll, die aktuellen Herausforderungen ihrer Branche zu meistern. Der SCHALTSCHRANKBAU hatte nun Gelegenheit, mit Vertretern aller vier Firmen über deren Erfahrungen in den vergangenen zwölf Monaten zu sprechen. Dabei standen Achim Stirner, Product Manager bei Zuken E3, Cornel Durrer, Manager Market Segment Industrie bei Komax, Henning Vogler, Geschäftsführer bei Armbruster Engineering sowie Dr. Christian Dülme, Teamleiter Produktmanagement Automatisierter Schaltschrankbau bei Weidmüller Interface Rede und Antwort.

Knapp ein Jahr nach der Vorstellung der Initiative Smart Cabinet Building: Wie sieht Ihr Zwischenfazit aus, was die Resonanz am Markt betrifft?

Cornel Durrer: Die Rückmeldungen vom Markt sind sehr positiv. Die Kunden schätzen die ‚Komplett-Kompetenz‘, welche Smart Cabinet Building bietet. Das zeigt sich in der Beratung, aber auch in der Durchgängigkeit des Prozesses. Denn das einzelne Equipment ist nur effizient, wenn die vor- und nachgelagerten Prozessschritte abgeglichen sind. Genau diese ganzheitliche Betrachtung wird von den Kunden sehr gut angenommen und mündete auch schon in erste konkrete Projekte.

Christian Dülme: Und diese Projekte zeigen uns, dass der Ansatz von Smart Cabinet Building funktioniert. Bei einigen Kunden, wo wir einen RailAssembler und einen RailLaser platzieren konnten, war eine Kabelkonfektionierungsmaschine von Komax bereits vor Ort. Hierdurch waren die Mitarbeiter mit Maschinen im Schaltschrankbau und den resultierenden Prozessimplikationen vertraut. Bei anderen Kunden haben wir Armbruster Engineering mit dem Elam-System hinzugezogen, um das Thema Varianten-Handling ganzheitlich zu betrachten. Nicht immer kamen alle Partner der Initiative zum Zuge. Aber die Offenheit und Kompetenz wurde von den Schaltschrankbauern immer sehr geschätzt.

Im vergangenen Jahr sind Sie davon ausgegangen, dass sich die Pandemie als Innovationsbeschleuniger bemerkbar machen würde. Hat sich dies bewahrheitet, oder waren die Schaltanlagenbauer aufgrund der unklaren Auftragslage doch eher zurückhaltend?

Durch die unterschiedlichen Lösungen der Partner holen wir die Kunden auf ihrer jeweiligen Ebene ab.

Henning Vogler, Armbruster Engineering

Henning Vogler: Wir haben beides gesehen. Einige Firmen haben den Auftragsrückgang genutzt, um in ihre Produktion zu investieren. Diesen Firmen konnten wir mit unseren Lösungen helfen, bestens vorbereitet zu sein auf die jetzt zu erwartende gute Auftragslage. In anderen Firmen hat man sich eher abwartend verhalten. Aber auch hier war das grundsätzliche Interesse für die Möglichkeiten, die Smart Cabinet Building bietet, sehr hoch und wir sind weiterhin in engem Austausch.

Wie eingehend haben sich Ihre Kunden bereits mit ihren betrieblichen Gegebenheiten auseinandergesetzt, bevor sie sich an Smart Cabinet Building wenden?

Achim Stirner: Das ist sehr unterschiedlich. Wir sprechen mit Firmen, die seit vielen Jahren auf eine Digitalisierung im Schaltschrankbau hinarbeiten und deswegen beste Voraussetzungen für unsere Lösungen mitbringen. Wir sind aber auch mit Firmen im Gespräch, die sich bisher eher als Handwerksbetriebe sehen. Hier geht es zunächst darum, die Basis für eine auf digitalen Daten basierende Lösung zu schaffen.

Vogler: Durch die unterschiedlichen Lösungen der Partner von Smart Cabinet Building von manuellen über assistierte bis zu vollautomatischen Lösungen, holen wir die Kunden auf ihrer jeweiligen Ebene ab, und es fällt ihnen leichter die Lösungen auf ihre Rahmenbedingungen zu adaptieren.

Sind Sie bei den Anfragen, die Sie erreicht haben, auf ein bestimmtes Muster gestoßen, und konnten Sie diese dann mit einer ’standardisierten‘ Herangehensweise beantworten, oder sind die Anliegen sehr individuell?

Dülme: Die Prozesse und Voraussetzungen sind bei den Kunden sehr individuell. Jeder Schaltschrankbauer hat ganz unterschiedliche Pain-Points. Dem einen mangelt es an Platz für die dringend erforderliche Expansion. Der nächste hat gerade eine neue Halle gebaut und will hier die Prozesse von Grund auf zukunftsorientiert gestalten. Ferner sprechen wir gleichermaßen mit Maschinenbauern mit eigenem Schaltschrankbau und Schaltschrankbauern, die ausschließlich für andere die Fertigung übernehmen. Auch die Unternehmensgrößen sind ganz unterschiedlich, genauso wie die Nationalitäten.

Stirner: Durch die sehr breite Expertise der unterschiedlichen Firmen in der Initiative Smart Cabinet Building können wir schon gewisse Systematiken mitbringen, die in allen Projekten zumindest ähnlich sind. Das spart dem Kunden viel Zeit, weil unnötige Überlegungen und Versuche unterlassen werden können. Die Skalierbarkeit unserer Lösungen bietet vielfältige Möglichkeiten.